การประยุกต์ใช้โพลาไรเซอร์และแสงแบบโพลาไรซ์ในโครงการตรวจสอบด้วยระบบภาพจักรกล

การตรวจสอบด้วยระบบภาพมีความสำคัญอย่างยิ่งในการผลิตอัจฉริยะ แต่การสะท้อนของแสงจากพื้นผิวชิ้นงาน การพร่ามัวของแสง และการให้แสงไม่สม่ำเสมอมักจะส่งผลให้คุณภาพของภาพลดลง และขัดขวางการตรวจจับข้อบกพร่องได้อย่างแม่นยำ อุปกรณ์กรองแสงแบบโพลาไรซ์ (Polarizers) และแหล่งกำเนิดแสงแบบโพลาไรซ์ (polarized light sources) ในฐานะชิ้นส่วนออปติกหลัก มีบทบาทสำคัญในการควบคุมสถานะโพลาไรซ์ของแสง โดยสามารถยับยั้งการสะท้อนที่ไม่ต้องการ เพิ่มความคมชัดของข้อบกพร่อง และกรองการรบกวนจากแสงแวดล้อม ซึ่งช่วยปรับปรุงความชัดเจนของภาพและความน่าเชื่อถือในการตรวจจับอย่างมีนัยสำคัญ ด้านล่างนี้จะเน้นไปที่หน้าที่หลักและตัวอย่างการประยุกต์ใช้งานจริงอย่างกระชับ

1. หน้าที่หลักของโพลาไรเซชันในระบบภาพสำหรับเครื่องจักร

บทบาทหลักของเทคโนโลยีโพลาไรเซชันอยู่ที่การเพิ่มประสิทธิภาพสภาพแวดล้อมออปติกของระบบภาพสำหรับเครื่องจักรผ่านฟังก์ชันหลักสามประการ ประการแรก ยับยั้งการสะท้อนแบบเงาและการพร่ามัวของแสง : การกรองแสงที่สะท้อนแบบโพลาไรซ์เชิงเส้นจากพื้นผิวเรียบ (เช่น โลหะ กระจก) เพื่อกำจัดแสงพร่ามัวที่บดบังข้อบกพร่อง ประการที่สอง เพิ่มความคมชัดของข้อบกพร่อง : แปลงการเปลี่ยนแปลงของสถานะโพลาไรซ์ที่ละเอียดอ่อน ซึ่งเกิดจากข้อบกพร่องภายในวัสดุโปร่งใส (เช่น ฟองอากาศ รอยแตก) ให้กลายเป็นความแตกต่างของระดับสีเทาที่มองเห็นได้ ประการที่สาม ต้านทานการรบกวนจากแสงแวดล้อม : ป้องกันแสงแวดล้อมที่มีการโพลาไรซ์แบบสุ่ม ทำให้มั่นใจได้ถึงคุณภาพของภาพที่คงที่ในสภาพแวดล้อมอุตสาหกรรมที่ซับซ้อน

2. กรณีการประยุกต์ใช้งานอย่างกระชับ

เทคโนโลยีโพลาไรเซชันได้ถูกนำไปใช้อย่างกว้างขวางในการแก้ปัญหาสถานการณ์การตรวจสอบที่ท้าทาย กรณีโดยทั่วไปมีดังนี้:

2.1 การตรวจสอบข้อบกพร่องบนพื้นผิวกระจกรถยนต์

กระจกรถยนต์มีความโปร่งใสและเรียบสูง ทำให้เกิดการสะท้อนแบบเจาะจงอย่างรุนแรงภายใต้แสงทั่วไป โดยการใช้แหล่งกำเนิดแสงแบบโพลาไรซ์เชิงเส้นร่วมกับการกรองด้วยระบบครอสโพลาไรเซชัน (โพลาไรเซอร์และแอนาไลเซอร์ที่มุม 90°) สามารถลดการสะท้อนได้อย่างมีประสิทธิภาพ รอยขีดข่วน ฟองอากาศ และสิ่งเจือปนบนพื้นผิวกระจกจะปรากฏชัดเจน โดยความแม่นยำในการตรวจจับข้อบกพร่อง (≥0.1 มม.) อยู่ที่ 99.5% — สูงกว่าระบบดั้งเดิมที่ 85% อย่างมาก

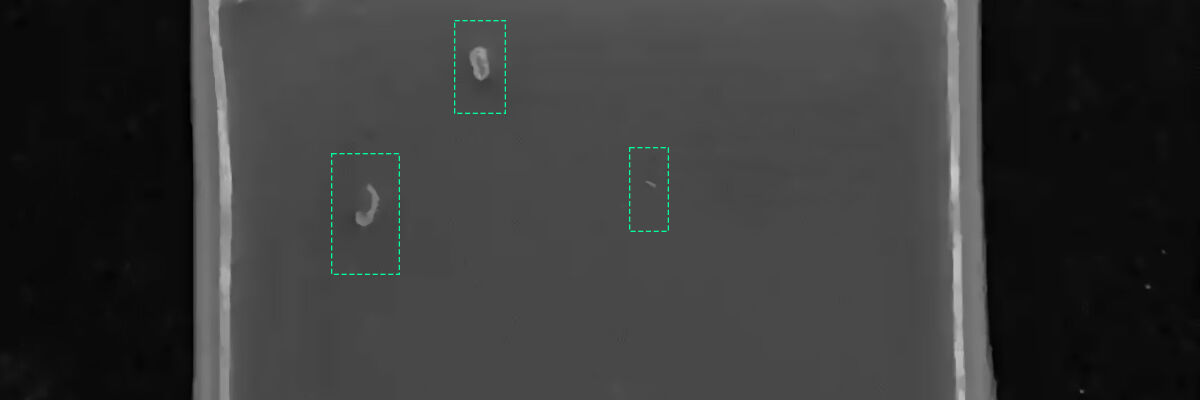

2.2 การตรวจจับข้อบกพร่องภายในฟิล์มพลาสติก

ฟิล์มพลาสติกใสมีความแตกต่างของความเข้มแสงที่เล็กน้อยระหว่างฟองอากาศ/สิ่งเจือปนภายในกับชั้นพื้นฐาน ทำให้ข้อบกพร่องเหล่านี้ยากต่อการระบุ แสงโพลาไรซ์จะทำให้เกิดภาวะสองหักเหที่ตำแหน่งข้อบกพร่อง เนื่องจากความแตกต่างดัชนีการหักเห โดยผ่านการกรองด้วยแสงโพลาไรซ์ ข้อบกพร่องภายในที่มองไม่เห็นจะถูกแปลงเป็นจุดสว่างหรือจุดมืดที่เด่นชัด ทำให้อัลกอริทึมสามารถรู้จำได้อย่างแม่นยำ

2.3 การตรวจจับรอยขีดข่วนบนชิ้นส่วนเครื่องยนต์โลหะ

ชิ้นส่วนเครื่องยนต์โลหะมีพื้นผิวสะท้อนแสงเหมือนกระจก ซึ่งทำให้ลักษณะของรอยขีดข่วนเบลอภายใต้แสงทั่วไป โดยการปรับมุมระหว่างโพลาไรเซอร์ (หน้าแหล่งกำเนิดแสง) และแอนาไลเซอร์ (หน้ากล้อง) สามารถกรองการสะท้อนแบบเงาออกจากพื้นผิวเรียบได้ ในขณะที่ยังคงการสะท้อนแบบกระจายจากรอยขีดข่วนไว้ รอยขีดข่วนจะปรากฏเป็นเส้นสีดำที่ชัดเจน ทำให้มั่นใจได้ถึงความแม่นยำในการตรวจจับโดยอัลกอริทึมภาพ

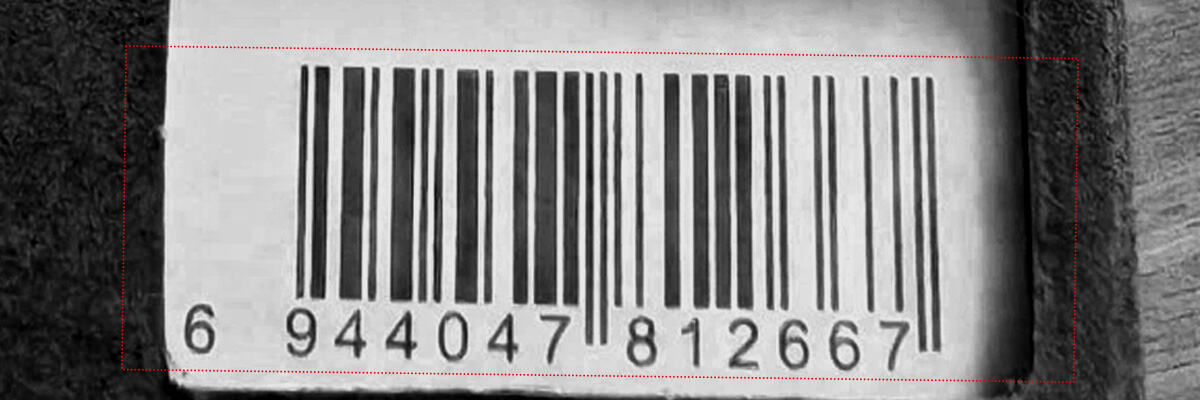

2.4 การอ่านบาร์โค้ดบนบรรจุภัณฑ์ฟอยล์อลูมิเนียม

ความสะท้อนแสงสูงของฟอยล์อลูมิเนียมทำให้บาร์โค้ดที่พิมพ์ไว้อ่านไม่ออกภายใต้แสงธรรมชาติ เทคโนโลยีโพลาไรเซชันสามารถลดการสะท้อนของพื้นผิวโดยกรองแสงสะท้อนแบบโพลาไรซ์จากฟอยล์อลูมิเนียม ขณะเดียวกันก็รักษาแสงกระเจิงจากระดับบาร์โค้ดไว้ ซึ่งช่วยให้อ่านบาร์โค้ดได้อย่างมั่นคงและแม่นยำ ทำให้มั่นใจได้ถึงการติดตามผลิตภัณฑ์

3.ข้อสรุป

ตัวกรองโพลาไรซ์และแหล่งกำเนิดแสงแบบโพลาไรซ์มีบทบาทสำคัญในระบบภาพจักรกล โดยช่วยลดการสะท้อน เพิ่มความคมชัด และต้านทานสัญญาณรบกวน การประยุกต์ใช้งานเหล่านี้ช่วยแก้ปัญหาการตรวจสอบชิ้นงานที่มีพื้นผิวสะท้อนแสงสูง โปร่งใส หรือซับซ้อน ขณะที่การผลิตอัจฉริยะก้าวหน้าต่อไป เทคโนโลยีโพลาไรเซชันจะยังคงสนับสนุนการตรวจสอบที่มีความแม่นยำสูงและเสถียรในหลากหลายสถานการณ์อุตสาหกรรม