ประเภทของแสงสำหรับการมองเห็นด้วยเครื่องจักร: วิธีเลือกแหล่งให้แสงที่เหมาะสมที่สุด

การเลือกที่ถูกต้อง แสงมองเครื่อง การให้แสงเป็นองค์ประกอบพื้นฐานสำคัญของการตรวจสอบที่เชื่อถือได้—แหล่งให้แสงที่ไม่เหมาะสมจะนำไปสู่การตรวจไม่พบข้อบกพร่อง การปฏิเสธชิ้นงานที่ผิดพลาด และลดผลตอบแทนจากการลงทุน (ROI) บริษัท HIFLY Technology (Shenzhen) ซึ่งมีประสบการณ์ให้บริการโซลูชันการมองเห็นด้วยเครื่องจักรทั่วโลกมากว่า 15 ปี นำเสนอผลิตภัณฑ์แหล่งให้แสงระดับอุตสาหกรรมครบทุกประเภท ที่ได้รับรองมาตรฐาน ISO 9001:2015 และให้บริการลูกค้าในกว่า 30 ประเทศ ด้านล่างนี้ เราจะอธิบายประเภทหลักของแสงสำหรับการมองเห็นด้วยเครื่องจักร เกณฑ์สำคัญในการเลือกใช้งาน และการประยุกต์ใช้งานจริง เพื่อช่วยให้คุณตัดสินใจได้อย่างมีข้อมูล

ประเภทหลักของแสงสำหรับระบบเครื่องมองเห็น (Machine Vision) และหน้าที่ทางแสงของแต่ละประเภท

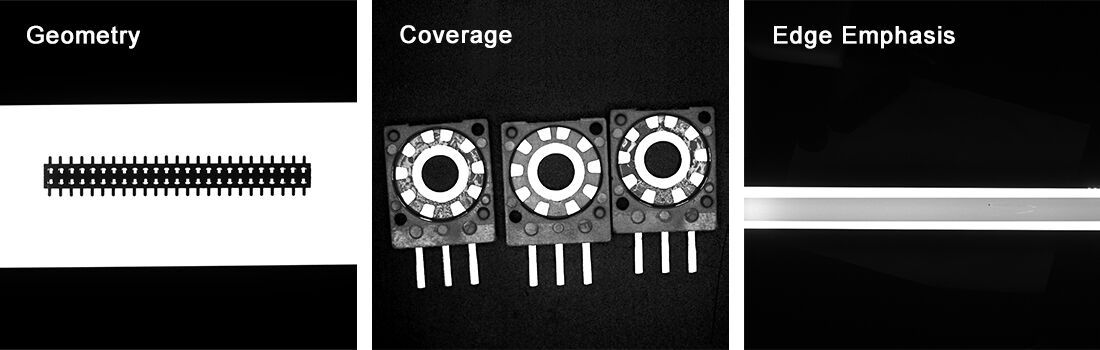

แสงแบบแท่ง แสงแบบแหวน และแสงแบบแผ่นแบน: รูปทรงเรขาคณิต พื้นที่ให้แสงครอบคลุม และการเน้นขอบ

แสงแบบแท่งส่องแสงที่มีความเข้มข้นสูง ซึ่งเหมาะอย่างยิ่งสำหรับตรวจหาข้อบกพร่องที่เป็นเส้นตรง และช่วยให้ขอบของวัตถุเด่นชัดขึ้นระหว่างการตรวจสอบบนสายพานลำเลียง แสงแบบแหวนจัดเรียงล้อมรอบเลนส์ในรูปวงกลม เพื่อสร้างแสงด้านหน้าที่สม่ำเสมอ ลดเงาที่เกิดขึ้นกับวัตถุทรงกลม และทำให้สามารถสังเกตชิ้นส่วนขนาดเล็กได้ง่ายขึ้น แสงแบบแผ่นแบนกระจายแสงอย่างสม่ำเสมอบนพื้นผิว จึงลดการสะท้อนแสง (glare) บนชิ้นส่วนอิเล็กทรอนิกส์ที่มีผิวมันวาว และเพิ่มโอกาสในการตรวจพบข้อบกพร่องบนพื้นผิว เช่น รอยขีดข่วน ผลการศึกษาล่าสุดโดยวิศวกรด้านออปติกเมื่อปี ค.ศ. 2024 แสดงให้เห็นว่า การใช้แสงที่มีรูปร่างพิเศษเหล่านี้สามารถเพิ่มประสิทธิภาพในการมองเห็นขอบของวัตถุได้มากขึ้นประมาณร้อยละ 28 เมื่อเทียบกับสภาวะการให้แสงแบบทั่วไป ความก้าวหน้าเช่นนี้มีความสำคัญอย่างยิ่งในกระบวนการควบคุมคุณภาพ ซึ่งหากพลาดรายละเอียดเล็กน้อยอาจส่งผลเสียทางการเงินอย่างรุนแรงต่อบริษัท

ไฟแบ็กไลต์ ไฟแบบเส้น และไฟโดม: การแก้ปัญหาความโปร่งใส รูปร่างสามมิติ และพื้นผิวสะท้อนแสง

เมื่อทำงานกับวัสดุที่โปร่งใสหรือกึ่งโปร่งใส เช่น ขวดแก้ว ไฟแบ็กไลต์จะช่วยเน้นสิ่งที่อยู่ภายใน โดยทำให้เห็นฟองอากาศขนาดเล็กและข้อแตกต่างของความหนาที่มีความสำคัญอย่างยิ่งต่อการควบคุมคุณภาพในการผลิตยา จากนั้นมีเครื่องกำเนิดลำแสงแบบเส้น (line generator) ซึ่งปล่อยลวดลายเลเซอร์ลงบนพื้นผิวต่าง ๆ หน้าที่หลักของอุปกรณ์เหล่านี้คือการสร้างแผนที่พื้นผิวโดยพื้นฐาน สามมิติ รูปทรงที่ช่วยให้ช่างเทคนิคตรวจสอบรอยเชื่อมและวัดขนาดได้อย่างแม่นยำ สำหรับพื้นผิวที่มันวาวซึ่งการสะท้อนแสงอาจก่อให้เกิดปัญหา ไฟแบบโดม (dome lights) จะเข้ามาช่วยในกรณีนี้ ไฟชนิดพิเศษนี้กระจายแสงจากหลายมุม ทำให้เกิดการส่องสว่างอย่างสม่ำเสมอโดยไม่มีเงา ซึ่งส่งผลอย่างมากต่อการตรวจหารอยขีดข่วนจิ๋วบนโลหะที่ผ่านการขัดเงา หรือผิวหน้าตัวถังรถยนต์ที่ดูสวยงามแต่อาจแฝงข้อบกพร่องที่มองไม่เห็นได้ ในการทดสอบบางรายการที่ดำเนินการในโรงงานผลิตเซมิคอนดักเตอร์ยังพบสิ่งที่น่าสนใจอีกด้วย: เมื่อใช้ระบบไฟโดมแบบโพลาไรซ์ (polarized dome lighting) ในการตรวจสอบพื้นผิวเวเฟอร์ที่มีลักษณะเหมือนกระจก ผู้ผลิตพบว่าอัตราการปฏิเสธผลิตภัณฑ์ผิดพลาดลดลงประมาณ 19 เปอร์เซ็นต์ — นับเป็นผลลัพธ์ที่น่าประทับใจในการเพิ่มประสิทธิภาพโดยยังคงรักษามาตรฐานไว้ได้

เกณฑ์สำคัญในการเลือกแหล่งกำเนิดแสงสำหรับระบบเครื่องจักรวิเคราะห์ภาพ

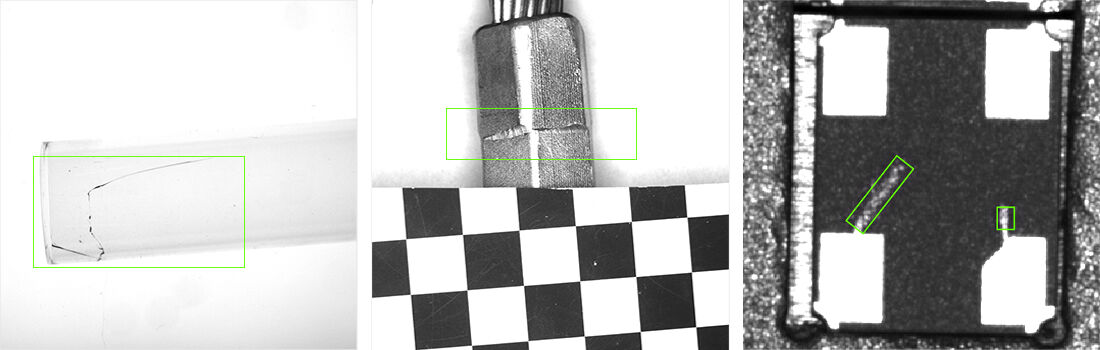

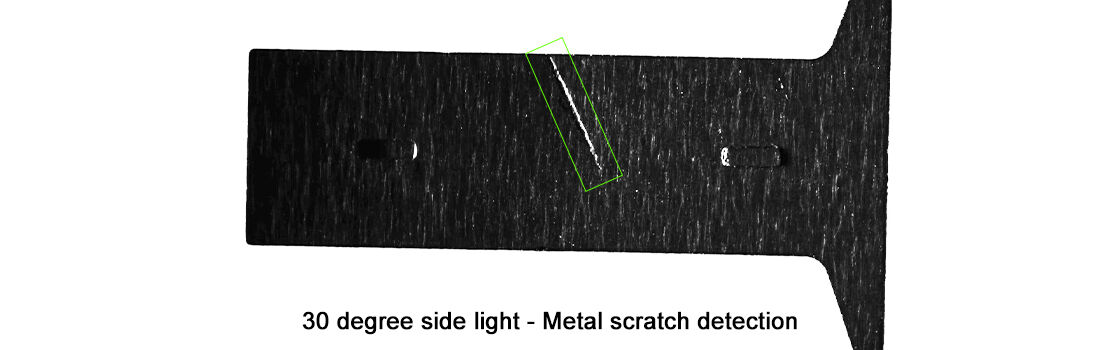

มุม ตำแหน่ง และการกระจายแสง: การควบคุมความคมชัด เงา และการมองเห็นรายละเอียด

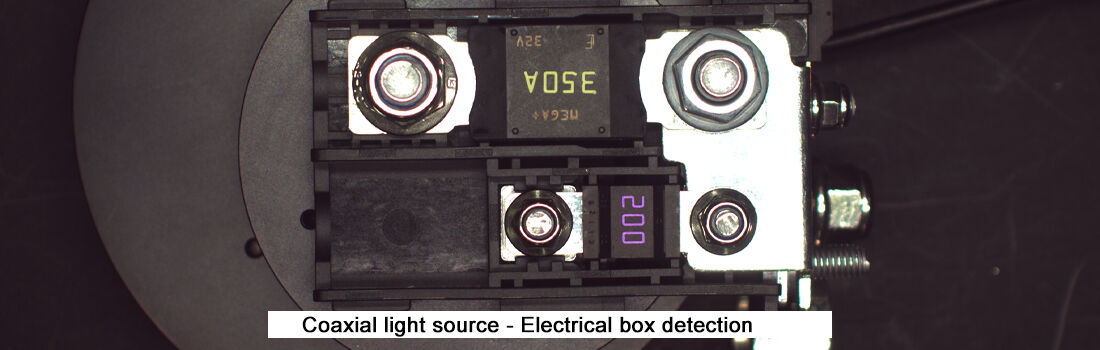

วิธีที่แสงตกกระทบวัตถุสามารถสร้างความแตกต่างอย่างมากต่อการมองเห็นรายละเอียดอย่างชัดเจน หรือมองไม่เห็นเลยก็เป็นได้ กล่าวถึงแสงส่องจากด้านหน้า (Front lighting) จริงๆ แล้วจะทำให้รอยตำหนิเล็กๆ เช่น รอยขีดข่วนบนพื้นผิวโลหะเด่นชัดยิ่งขึ้น ขณะที่แสงส่องจากด้านข้าง (Side lighting) ที่มุมประมาณสามสิบถึงสี่สิบห้าองศา มักเน้นพื้นผิวและโครงสร้างของวัสดุได้ดีกว่า จึงเป็นเหตุผลที่วิธีนี้ใช้ได้ผลดีมากในการตรวจสอบการประสานแบบโซลเดอร์ (solder) บนแผงวงจรพิมพ์ (PCB) ส่วนแสงแบบกระจาย (Diffusing light) จะช่วยเปลี่ยนจุดสะท้อนแสงรบกวน (glare spots) ที่น่ารำคาญให้กลายเป็นข้อมูลที่มีประโยชน์ได้ โคมไฟทรงโดม (Dome lights) ให้ผลยอดเยี่ยมมากกับชิ้นส่วนรถยนต์ที่โค้งงอซับซ้อน ซึ่งจุดสว่างเข้ม (bright spots) มักทำลายคุณภาพของการตรวจสอบโดยรวม ตามรายงานจากผู้ปฏิบัติงานในสาขานี้ส่วนใหญ่ วิธีนี้ช่วยเพิ่มความแม่นยำในการวัดได้ประมาณร้อยละ... การจัดวางแหล่งกำเนิดแสงให้เหมาะสมที่สุดจะลดปัญหาเงาที่อาจนำไปสู่การตัดสินใจปฏิเสธชิ้นงานผิดพลาด สำหรับวัตถุที่มีพื้นผิวเรียบ แสงแบบโคแอกเซียล (Coaxial lighting) ให้ผลลัพธ์ที่ดีมาก ส่วนแสงส่องจากด้านหลัง (Backlighting) จะสร้างเส้นขอบที่คมชัด ซึ่งช่วยให้วัดขนาดได้อย่างแม่นยำ แต่หากเลือกการกระจายแสงไม่เหมาะสมไม่ว่ากรณีใดก็ตาม เราอาจต้องเสียเวลาเพิ่มเติมไปกับการแก้ไขปัญหาที่เกิดจากสภาพแสงไม่เหมาะสม บางครั้งสูญเสียเวลาในการประมวลผลรวมเกือบหนึ่งในสี่ของทั้งหมด

การเลือกความยาวคลื่น (UV–Visible–IR): เพิ่มความต่างของสัญญาณเฉพาะวัสดุและสอดคล้องตามข้อกำหนดด้านกฎระเบียบ

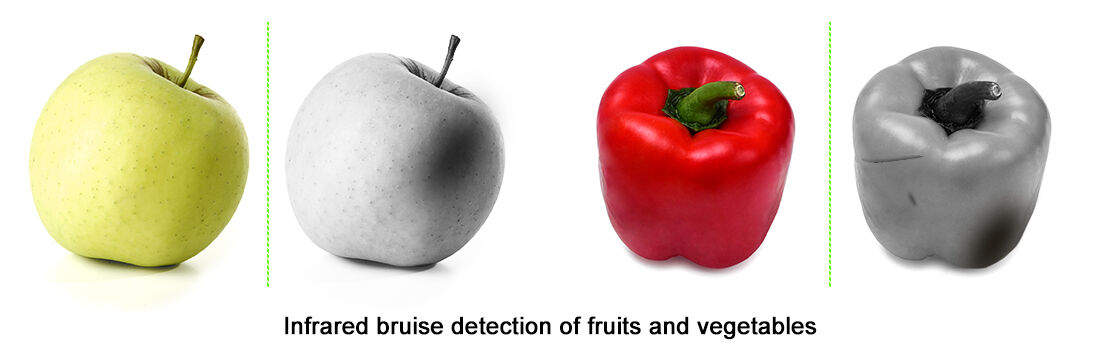

ปฏิกิริยาที่แตกต่างกันของวัสดุแต่ละชนิดเป็นตัวกำหนดว่าความยาวคลื่นใดเหมาะสมที่สุดสำหรับงานตรวจสอบ ตัวอย่างเช่น แสง UV ที่ความยาวคลื่น 365 นาโนเมตร ตัวอย่างเช่น สามารถตรวจจับสิ่งปนเปื้อนที่รบกวนการทำงาน เช่น กาวที่เหลือค้างอยู่บนอุปกรณ์ทางการแพทย์ได้อย่างมีประสิทธิภาพ ในขณะเดียวกัน แสงอินฟราเรดที่ประมาณ 850 นาโนเมตรสามารถผ่านชั้นบรรจุภัณฑ์ได้ ทำให้เราสามารถตรวจสอบเนื้อหาภายในผลิตภัณฑ์อาหารโดยไม่จำเป็นต้องเปิดหีบห่อ และเมื่อพิจารณาถึงสีของแสงที่มองเห็นได้ บางเฉดสีจะสร้างความต่างของสัญญาณกับข้อบกพร่องได้ดีกว่า ตัวอย่างเช่น แสงสีน้ำเงินที่ความยาวคลื่นประมาณ 470 นาโนเมตร ทำให้ข้อบกพร่องสีส้มโดดเด่นขึ้นอย่างชัดเจนบนแผ่นเวเฟอร์เซมิคอนดักเตอร์ ส่งผลให้สามารถตรวจจับปัญหาได้แม่นยำยิ่งกว่าการใช้แสงสีขาวทั่วไป ผู้ผลิตจำเป็นต้องปฏิบัติตามมาตรฐาน IEC 62,471แนวทางด้านความปลอดภัยที่เกี่ยวข้องกับการป้องกันดวงตาเมื่อทำงานกับแสงอินฟราเรด (IR) บนสายการผลิตของพวกเขา เกษตรกรและผู้บรรจุภัณฑ์ยังได้รับประโยชน์จากเทคโนโลยีอินฟราเรดใกล้ (near-infrared) อีกด้วย เนื่องจากสามารถตรวจจับรอยช้ำบนผลไม้และผักที่ตามปกติแล้วจะมองไม่เห็นด้วยตาเปล่าอย่างแน่นอน อย่างไรก็ตาม วัสดุบางชนิดมีความไวต่อความร้อน โดยเฉพาะฟิล์มพลาสติกหลายประเภท ดังนั้น การควบคุมอย่างรอบคอบทั้งการสัมผัสกับรังสี UV และ IR จึงมีความจำเป็นอย่างยิ่งในระหว่างการตรวจสอบคุณภาพ เพื่อหลีกเลี่ยงความเสียหายต่อสิ่งที่เรากำลังตรวจสอบ

แสงส่องสว่างมีผลกระทบโดยตรงต่อความแม่นยำในการตรวจจับและผลตอบแทนจากการลงทุน (ROI)

การวัดปรับปรุงคุณภาพภาพ: อัตราส่วนคอนทราสต์ (Contrast Ratio), อัตราสัญญาณต่อสัญญาณรบกวน (SNR) และการเพิ่มประสิทธิภาพในการตรวจจับข้อบกพร่อง

ระบบแสงส่องสว่างสำหรับการมองเห็นด้วยเครื่องจักร (machine vision lighting) ที่เหมาะสมที่สุดจะช่วยปรับปรุงตัวชี้วัดพื้นฐานของการถ่ายภาพ ได้แก่

- อัตราส่วนความคมชัด เพิ่มขึ้น 30–60% ภายใต้แสงส่องสว่างแบบทิศทาง (directional lighting) ทำให้รอยแตกขนาดจุลภาคและข้อบกพร่องพื้นผิวที่ละเอียดอ่อนเด่นชัดขึ้นเมื่อเทียบกับพื้นหลัง

- สัดส่วนสัญญาณต่อเสียงรบกวน (SNR) ดีขึ้น 15 dB ด้วยแสงส่องสว่างแบบสม่ำเสมอ (uniform illumination) ซึ่งช่วยลดลักษณะหยาบกร้าน (graininess) ในการตรวจสอบความเร็วสูง

- การเพิ่มประสิทธิภาพในการตรวจจับข้อบกพร่อง สามารถเข้าถึงความแม่นยำ 40% ในการตรวจสอบชิ้นส่วนยานยนต์ เมื่อรวมการใช้แสงด้านหลัง (backlights) เข้ากับการถ่ายภาพแบบหลายแกน (multi-axis imaging) ความคมชัดและอัตราส่วนสัญญาณต่อสัญญาณรบกวน (SNR) ที่สูงขึ้นทำให้อัลกอริธึมสามารถตรวจจับความผิดปกติที่มีขนาดเล็กกว่าหนึ่งมิลลิเมตร ซึ่งเกินขีดความสามารถของการมองเห็นของมนุษย์

ต้นทุนจากแสงสว่างที่ไม่เหมาะสม: การปฏิเสธเท็จ การทำงานซ้ำ และการหยุดระบบ (ข้อมูลจาก AIA 2023)

การให้แสงที่ไม่เพียงพอส่งผลให้เกิดความล้มเหลวในการดำเนินงานแบบลูกโซ่:

- การปฏิเสธเท็จ เพิ่มขึ้น 22% เมื่อมีความยาวคลื่นที่ไม่สม่ำเสมอ ส่งผลให้มีการทิ้งชิ้นส่วนที่ยังใช้งานได้จริงโดยไม่จำเป็น

- ต้นทุนการแก้ไขงานใหม่ ใช้งบประมาณการผลิต 18% เมื่อแสงสะท้อนรบกวนจนมองไม่เห็นข้อบกพร่องบริเวณรอยเชื่อม

- การหยุดระบบ เฉลี่ยอยู่ที่ 15,000 ดอลลาร์สหรัฐต่อชั่วโมงระหว่างการปรับค่าใหม่ — มักเกิดจากความแปรปรวนของอุณหภูมิในแถวลำแสง LED (AIA 2023) โดยรวมแล้ว ความผิดพลาดเหล่านี้ลดผลตอบแทนจากการลงทุน (ROI) ลง 34% ทั่วทั้งไซต์การผลิต 200 แห่งที่ศึกษาไว้ การปรับแต่งแสงล่วงหน้าอย่างมีประสิทธิภาพสามารถป้องกันการสูญเสียได้ประมาณ 740,000 ดอลลาร์สหรัฐต่อปี สำหรับการประกอบอุปกรณ์อิเล็กทรอนิกส์ในปริมาณสูง

เกณฑ์การประเมินการประยุกต์ใช้จริง: การจับคู่แหล่งกำเนิดแสงสำหรับระบบเครื่องจักรมองเห็น (Machine Vision Light) กับความต้องการของอุตสาหกรรม

คุณค่าที่แท้จริงของชุดอุปกรณ์แสง (optical setups) จะปรากฏชัดเจนขึ้นเมื่อพิจารณาผลลัพธ์เฉพาะในแต่ละอุตสาหกรรม ซึ่งการใช้ระบบให้แสงที่ออกแบบมาเป็นพิเศษสามารถแก้ไขปัญหาการตรวจสอบที่มีลักษณะเฉพาะได้อย่างมีประสิทธิภาพ ตัวอย่างเช่น ในโรงงานยานยนต์ การใช้โคมไฟแบบโดม (dome lighting) ช่วยกำจัดการสะท้อนแสงรบกวนที่เกิดขึ้นบนชิ้นส่วนที่มีผิวโค้ง ทำให้พนักงานสามารถตรวจสอบรอยเชื่อม (weld seams) ได้อย่างแม่นยำ ผลการศึกษาแสดงให้เห็นว่าวิธีการนี้สามารถตรวจจับข้อบกพร่องได้ดีกว่าแสงทั่วไปในโรงงานประมาณร้อยละ 40 ระหว่างการตรวจสอบคุณภาพ สำหรับอุตสาหกรรมการผลิตอุปกรณ์อิเล็กทรอนิกส์ พวกเขาใช้แสงแบบโคแอกเซียล (coaxial lights) พิเศษที่ปล่อยแสงสีน้ำเงินที่ความยาวคลื่น 470 นาโนเมตร เพื่อตรวจหารอยต่อแบบบัดกรี (solder connections) ขนาดเล็กจิ๋วบนแผงวงจร (circuit boards) วิธีการนี้ช่วยลดจำนวนสัญญาณเตือนเท็จ (false alarms) ลงได้ประมาณร้อยละ 32 ตามผลการทดสอบอุตสาหกรรมล่าสุดเมื่อปีที่ผ่านมา และอย่าลืมอุตสาหกรรมการแปรรูปอาหารด้วยเช่นกัน สถานประกอบการเหล่านี้ติดตั้งแหล่งกำเนิดแสงด้านหลัง (backlights) ระดับอุตสาหกรรมที่มีมาตรฐาน IP69K พร้อมฟีเจอร์เพิ่มเติมด้านรังสีอัลตราไวโอเลต (UV) เพื่อตรวจหาสิ่งแปลกปลอมใด ๆ ที่อาจปนอยู่ภายในบรรจุภัณฑ์ใส โดยยังคงรักษาความสะอาดอย่างเข้มงวดตามข้อกำหนดที่หน่วยงานควบคุมกำหนด

เมื่อพูดถึงระบบการตรวจสอบบรรจุภัณฑ์ ผลตอบแทนจากการลงทุน (ROI) จะชัดเจนขึ้นมากหากพิจารณาจากวิธีการปรับแต่งระบบให้แสงเหมาะสม ไฟแบบแถวยาวที่มีทิศทางเฉพาะ (Directional bar lights) นั้นมีผลอย่างมากต่อการอ่านอักษรด้วยเทคโนโลยีการรู้จำตัวอักษรด้วยเครื่อง (OCR) บนพื้นผิวที่ท้าทาย เช่น ฉลากยับหรือฟอยล์โลหะเงา หลอดไฟพิเศษเหล่านี้สามารถทำอัตราการอ่านสำเร็จในการสแกนครั้งแรกได้ประมาณ 99.7% ในการดำเนินกระบวนการจัดลำดับหมายเลขสำหรับผลิตภัณฑ์ยา (pharmaceutical serialization) เมื่อเทียบกับเพียง 85 ถึง 90% ที่ได้จากชุดระบบให้แสงแบบทั่วไป ส่วนในอุตสาหกรรมการผลิตสิ่งทอ บริษัทต่างๆ รายงานว่าความเร็วในการตรวจสอบเพิ่มขึ้นประมาณ 27% เนื่องจากใช้ชุดไฟ LED ที่สามารถส่องสว่างจากหลายมุม ซึ่งช่วยตรวจจับปัญหาเกี่ยวกับโครงสร้างการทอของผ้าที่มักจะไม่สามารถสังเกตเห็นได้ภายใต้ระบบแสงทั่วไปในโรงงาน โปรดดูตัวเลขในตารางด้านล่าง ซึ่งแสดงถึงการปรับปรุงประสิทธิภาพดังกล่าวในหลากหลายอุตสาหกรรม

|

อุตสาหกรรม |

โซลูชันระบบให้แสง |

การปรับปรุงตัวชี้วัดหลัก |

ผลกระทบต่อความสอดคล้องตามข้อกำหนด |

|

ยานยนต์ |

โดม + ชุดไฟแบบกระจายแสง |

ตรวจจับข้อบกพร่องเพิ่มขึ้น 40% |

สอดคล้องตามมาตรฐาน IATF 16949 |

|

อิเล็กทรอนิกส์ |

แบบโคแอกเซียล + แสงสีน้ำเงิน 470 นาโนเมตร |

ลดการปฏิเสธที่ผิดพลาดลง 32% |

ผ่านการรับรองตามมาตรฐาน IPC-A-610 |

|

ยา |

แบบแถวยาวที่มีทิศทางเฉพาะ + แสงอินฟราเรด (IR) |

ความแม่นยำในการอ่าน 99.7% |

สอดคล้องตามข้อบังคับ FDA 21 CFR ส่วนที่ 11 |

|

การแปรรูปอาหาร |

แสงย้อนหลังแบบ UV + พื้นหลังมืด (Darkfield) |

ตรวจพบสิ่งปนเปื้อนได้ 50% |

รับรองมาตรฐาน HACCP |

เกณฑ์การประเมินเหล่านี้ยืนยันว่า การเลือกแหล่งกำเนิดแสงแบบโครงสร้าง (structured light) — ไม่ใช่เพียงแค่ความสว่างสูงสุด — ช่วยยกระดับความแม่นยำอย่างวัดผลได้จริง ขณะเดียวกันก็ตอบโจทย์กรอบระเบียบข้อบังคับที่ควบคุมแต่ละภาคอุตสาหกรรมอย่างเหมาะสม โครงสร้างของแสงสำหรับระบบเครื่องจักรวิเคราะห์ภาพ (machine vision light) ที่เหมาะสมที่สุดจึงเกิดขึ้นจากความต้องการที่วัดผลได้จริงในการเสริมรายละเอียดของลักษณะเฉพาะ (feature-enhancement) มากกว่าข้อกำหนดทั่วไป ซึ่งพิสูจน์ให้เห็นว่า อุปกรณ์ออปติกส์ที่ออกแบบมาเฉพาะสำหรับการใช้งานหนึ่งๆ สามารถยกระดับความน่าเชื่อถือของการตรวจสอบได้อย่างแท้จริง

พร้อมยกระดับระบบแสงสำหรับเครื่องจักรวิเคราะห์ภาพของคุณแล้วหรือยัง?

แหล่งกำเนิดแสงที่เหมาะสมสำหรับระบบเครื่องจักรวิเคราะห์ภาพสามารถเปลี่ยนการตรวจสอบจากรายการค่าใช้จ่ายให้กลายเป็นข้อได้เปรียบในการแข่งขันได้ — ความสำเร็จขึ้นอยู่กับการจับคู่ประเภทของแสง มุมของแสง และความยาวคลื่นของแสงให้สอดคล้องกับวัสดุ งานที่ทำ และสภาพแวดล้อมในการใช้งานอย่างลงตัว สำหรับคำแนะนำที่ปรับแต่งเฉพาะ หรือการเข้าถึงโซลูชันระบบให้แสงระดับอุตสาหกรรม (รวมถึงตัวเลือกที่กำหนดความยาวคลื่นเฉพาะและแบบทนทานพิเศษ) โปรดร่วมมือกับผู้ให้บริการที่มีประสบการณ์ที่พิสูจน์แล้วในอุตสาหกรรมนั้นๆ

HIFLY's ความเชี่ยวชาญด้านวิชั่นระบบเครื่องจักรมาเป็นเวลา 15 ปี — ตั้งแต่อุปกรณ์ให้แสงไปจนถึงกล้องและระบบที่ผสานรวมกัน — ทำให้มั่นใจได้ว่าท่านจะได้รับโซลูชันที่เชื่อถือได้และสอดคล้องตามมาตรฐาน ซึ่งเพิ่มความแม่นยำและผลตอบแทนจากการลงทุน (ROI) ให้สูงสุด ติดต่อเราในวันนี้เพื่อรับคำปรึกษาแบบไม่มีภาระผูกพัน เพื่อปรับปรุงการจัดวางระบบให้แสงของท่าน