เลนส์วิชั่นแมชชีน: การพิจารณาความลึกของฟิลด์สำหรับขนาดวัตถุตรวจสอบที่แตกต่างกัน

เลนส์สำหรับการมองเห็นของเครื่องจักร: การปรับปรุงความลึกของฟิลด์เพื่อการตรวจสอบในอุตสาหกรรมที่หลากหลาย

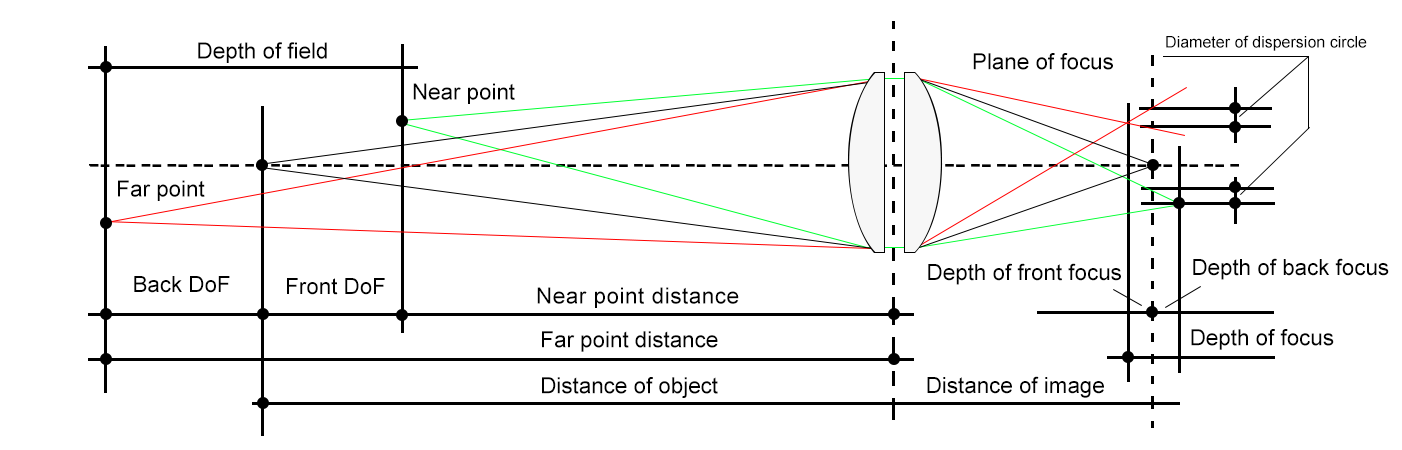

บทนำ: บทบาทสำคัญของความลึกของฟิลด์ในการตรวจสอบอย่างแม่นยำ ในระบบการมองเห็นของเครื่องจักร ความลึกของฟิลด์ (DoF) กำหนดช่วงความชัดเจนที่ยอมรับได้สำหรับวัตถุที่ใช้ในการตรวจสอบ โดยกระบวนการทางอุตสาหกรรมจัดการกับชิ้นส่วนตั้งแต่อิเล็กทรอนิกส์ขนาดย่อยระดับซับมิลลิเมตรไปจนถึงชิ้นส่วนประกอบอุตสาหกรรมขนาดหลายเมตร การเข้าใจและควบคุม DoF กลายเป็นปัจจัยสำคัญในด้านความแม่นยำและความมีประสิทธิภาพ สำหรับผู้ตัดสินใจในธุรกิจ B2B การจับคู่ความสามารถของเลนส์กับความแปรปรวนของขนาดวัตถุอาจกำหนดอัตราการหลุดรอดของข้อบกพร่อง เวลาหยุดทำงานของสายการผลิต และต้นทุนการครอบครองทั้งหมด

ความท้าทายของความลึกของฟิลด์: ขนาดของวัตถุกำหนดกลยุทธ์ทางออปติคอล

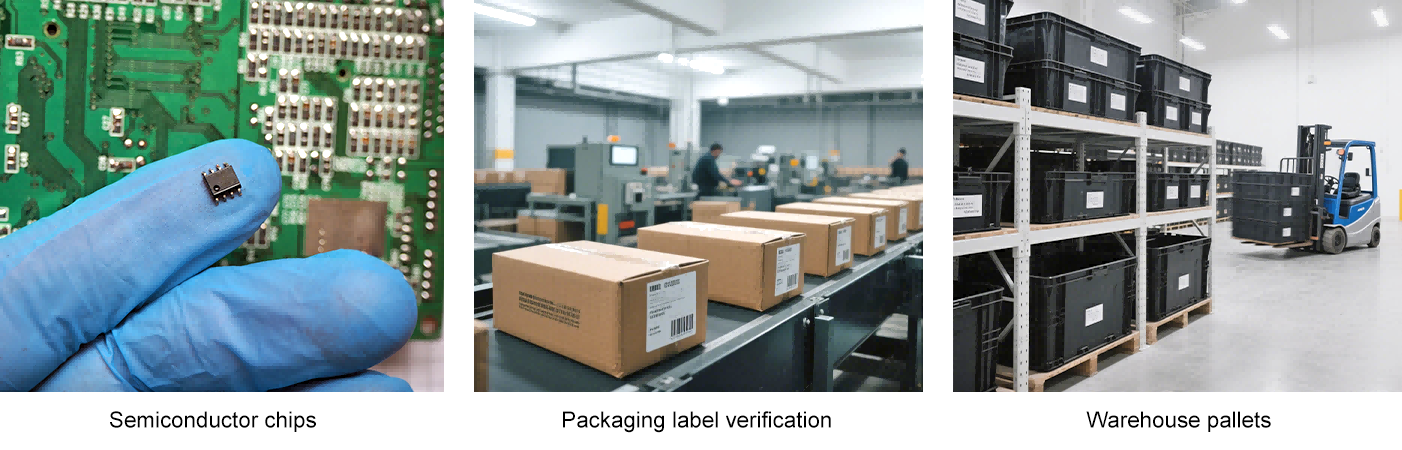

วัตถุขนาดไมโคร: เมื่อทุกไมโครเมตรมีความสำคัญ การตรวจสอบชิ้นส่วน เช่น ชิปเซมิคอนดักเตอร์หรืออุปกรณ์ฝังตัวทางการแพทย์ จำเป็นต้องใช้การขยายภาพในระดับสูงมาก อย่างไรก็ตาม การขยายภาพสูงจะทำให้ความลึกของโฟกัส (DoF) แคบลงอย่างมาก การเปลี่ยนแปลงความสูงเล็กน้อย—ซึ่งเกิดจากแรงสั่นสะเทือนของสายพานลำเลียงหรือการบิดตัวของชิ้นส่วน—อาจทำให้ข้อบกพร่องที่สำคัญ (เช่น รอยแตกรอย땜หรือรอยขีดข่วนขนาดเล็ก) เห็นไม่ได้ เลนส์แบบเดิมอาจเผชิญปัญหาในสถานการณ์นี้ อาจเพิ่มอัตราผิดพลาดประเภทลบปลอม (false negatives) ขึ้น 10–15% ในสายการผลิต SMT ความเร็วสูง

ชิ้นส่วนขนาดกลาง: ความยืดหยุ่นเมื่อเทียบกับเสถียรภาพ สำหรับการตรวจสอบ PCBAs หรือการตรวจสอบฉลากบรรจุภัณฑ์ วัตถุมักจะมีพื้นผิวโค้งหรือความไม่สม่ำเสมอในตำแหน่ง เลนส์ต้องสามารถปรับสมดุลระหว่างการแก้ไขรายละเอียดกับการทนต่อความเบี่ยงเบนความสูง ±2–5 มม. หาก DoF ตื้นเกินไป โรงงานอาจต้องเผชิญกับการปรับเทียบซ้ำๆ ส่งผลให้ประสิทธิภาพลดลงสูงสุด 20% ในสายบรรจุภัณฑ์อัตโนมัติ

โครงสร้างขนาดใหญ่/3D: การเผชิญหน้ากับขีดจำกัดทางกายภาพ แผงตัวถังรถยนต์หรือพาเลทในคลังสินค้าต้องการความครอบคลุมของ DoF (ระยะลึกของโฟกัส) อย่างกว้างขวาง (50–100mm+) บนพื้นผิวที่ไม่เรียบ เลนส์มาตรฐานแทบจะไม่สามารถทำได้ในเฟรมเดียว โรงงานผลิตยานยนต์รายหนึ่งรายงานว่ามีต้นทุนการทำงานซ่อมแซมด้วยมือสูงขึ้น 70% เนื่องจากไม่สามารถตรวจจับข้อบกพร่องบริเวณขอบบนพื้นผิวโค้งได้ ซึ่งเป็นผลโดยตรงจากการที่ DoF ไม่เพียงพอ

โซลูชันออปติกเฉพาะสำหรับความแปรปรวนในระดับอุตสาหกรรม

โฟกัสที่แม่นยำสำหรับวัตถุขนาดเล็ก เลนส์เทเลเซนทริกมักจำเป็นในกรณีนี้ เส้นทางแสงที่ขนานของมันช่วยกำจัดการบิดเบือนเชิงมุมมอง และยังให้ DoF ที่ใหญ่กว่าเมื่อใช้กับการขยายสูง การนำไปใช้งานสำคัญประกอบด้วย:

- การปรับแต่งรูรับแสง : การลดขนาดรูรับแสง (f/# สูงขึ้น) จะเพิ่ม DoF แต่จำเป็นต้องใช้แสงความเข้มสูงแบบ coaxial เพื่อรักษาการสัมผัสแสง

- โปรโตคอลความเสถียร : ชุดยึดที่แม่นยำและขั้นตอนป้องกันการสั่นสะเทือนชดเชยความผันผวนในระดับไมโครเมตร สำหรับซีรีส์เทเลเซนทริกของ HIFLY เป็นต้น ผู้ใช้สามารถบรรลุค่า DoF เท่ากัน ±0.05mm สำหรับการตรวจสอบเซนเซอร์ MEMS ลดการปฏิเสธที่ผิดพลาดลง 40%

ออปติกแบบปรับตัวสำหรับวัตถุขนาดกลาง เลนส์อุตสาหกรรมโฟกัสคงที่พร้อมรูรับแสงที่ปรับได้ให้พื้นที่ใช้งานที่หลากหลาย พิจารณาสำคัญเกี่ยวข้องกับ:

- การบาลานซ์พารามิเตอร์ : การเพิ่มระยะทำงาน (WD) หรือการลดความยาวโฟกัสจะเพิ่ม DoF แต่อาจลดความละเอียดลง

- การควบคุมรูรับแสงแบบไดนามิก : บางระบบรวมการปรับ f/# ในเวลาจริงผ่านซอฟต์แวร์เมื่อเซนเซอร์ความสูงตรวจพบความเบี่ยงเบน ผู้บูรณาการโลจิสติกส์รายหนึ่งใช้วิธีนี้เพื่อรักษาอัตราการอ่านที่ 99.2% ในพัสดุที่วางซ้อนกันอย่างไม่สม่ำเสมอ ลดเวลาหยุดทำงานของระบบลง 35%

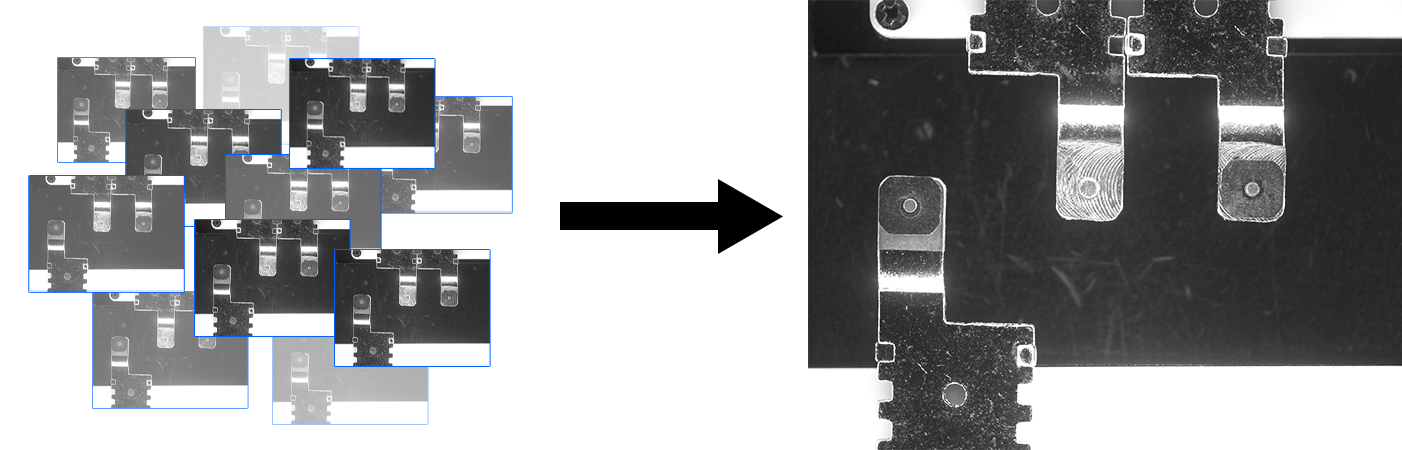

เทคนิคขั้นสูงสำหรับความลึกขนาดใหญ่ เมื่อข้อจำกัดทางกายภาพของ DoF ไม่เพียงพอ การรวมหลายเฟรมช่วยเติมเต็มช่องว่าง:

- การซ้อนโฟกัส จับภาพได้อย่างรวดเร็ว 10–30 ภาพที่ระนาบโฟกัสต่างๆ จากนั้นรวมพื้นที่ที่คมชัดเข้าด้วยกันเป็นภาพเดียว ระบบอุตสาหกรรมสมัยใหม่สามารถทำสิ่งนี้ได้ในเวลาต่ำกว่า 1 วินาทีต่อจุดตรวจสอบ

- เลนส์แบบ Wavefront coding เลนส์เฉพาะทางใช้การควบคุมเฟーズเพื่อขยายระยะลึกของโฟกัส (DoF) ในเชิงแสง อย่างไรก็ตามจำเป็นต้องมีการประมวลผลหลังจากถ่ายภาพ เทคนิคนี้สามารถลดความต้องการในการติดตั้งกล้องลงได้ 50% ในกระบวนการตรวจสอบชิ้นส่วนขนาดใหญ่ โดยได้รับการยืนยันแล้วในกระบวนการทำงานของการควบคุมคุณภาพการผลิตโลหะ

การนำใช้อย่างมีกลยุทธ์: การจับคู่เลนส์กับผลลัพธ์ทางธุรกิจ

ขั้นตอนที่ 1: เชื่อมโยงความต้องการตรวจสอบกับสูตรคำนวณทางแสง ใช้สูตรพื้นฐานของ DoF:

DoF ≈ 2 × ขนาดพิกเซล × (WD)² × f/# / (Focal Length)²

ให้ความสำคัญ:

- ขนาดพิกเซลและ WD สำหรับวัตถุขนาดใหญ่

- f/# และ Focal Length สำหรับชิ้นส่วนขนาดเล็ก

ขั้นตอนที่ 2: ตรวจสอบความเข้ากันได้ของระบบแสง การปรับแต่ง DoF ขึ้นอยู่กับการส่องสว่าง ตัวอย่างเช่น:

- การตรวจสอบรายละเอียดเล็กๆ ที่มีรูกล้องเล็กจำเป็นต้องใช้แหล่งกำเนิดแสง LED coaxial ที่ให้ความสว่างมากกว่า 100,000+ lux

- การซ้อนโฟกัสต้องการแสงที่สม่ำเสมอและไม่มีเงาในระนาบโฟกัสทั้งหมด

ขั้นตอนที่ 3: คำนวณต้นทุนตลอดอายุการใช้งาน (TCO) พิจารณาปัจจัยดังนี้:

- ค่าใช้จ่ายในการแก้ไขงานที่ลดลง (เช่น การลดข้อบกพร่องของการทาสีรถยนต์ลง 30%)

- ผลประโยชน์จากการเพิ่มประสิทธิภาพการผลิตเนื่องจากลดการปรับโฟกัสใหม่

- การประหยัดต้นทุนจากการปรับตัวได้เมื่อมีการเปลี่ยนแปลงผลิตภัณฑ์

ขั้นตอนที่ 4: รองรับอนาคตด้วยสถาปัตยกรรมที่ขยายได้ เลือกระบบโมดูลาร์ที่รองรับ:

- การเปลี่ยนเลนส์ได้ (เช่น จากเลนส์เทเลเซนทริกไปยังเลนส์มาโคร)

- การอัปเกรดโฟกัสสแต็คผ่านซอฟต์แวร์

- คอนโทรลเลอร์แสงที่ทำงานพร้อมกับการปรับรูรับแสง

สรุป: ความลึกของฟิลด์ในฐานะตัวคูณประสิทธิภาพ

ในระบบอัตโนมัติทางอุตสาหกรรม DoF ไม่ใช่เพียงแค่ฟิสิกส์ของการมองเห็น แต่มันเป็นตัวแปรเชิงกลยุทธ์ที่ส่งผลต่อผลผลิต ความเร็ว และต้นทุน โรงงานที่ตรวจสอบชิ้นส่วนหลายขนาดสามารถบรรลุผลลัพธ์ที่วัดได้โดย:

- จับคู่ประเภทเลนส์ให้เหมาะกับขนาดสุดขั้วของวัตถุ (เทเลเซนทริกสำหรับขนาดเล็กมาก โฟกัสสแต็คสำหรับขนาดใหญ่)

- อัตโนมัติในการปรับพารามิเตอร์ ผ่านลูปคำแนะนำจากระบบวิชั่น

- การผสานรวมล่วงหน้าของออปติกส์และแสงสว่าง เพื่อหลีกเลี่ยงปัญหาความไม่เข้ากัน