การประยุกต์ใช้กล้องโพลาไรเซชันในการตรวจสอบด้วยภาพในอุตสาหกรรม

ในการตรวจสอบด้วยภาพในอุตสาหกรรม "แสงสะท้อน" และ "ข้อบกพร่องที่มองไม่เห็น" เป็นปัญหาใหญ่สองประการสำหรับกล้องทั่วไป: การสะท้อนที่รุนแรงจากพื้นผิวชิ้นส่วนโลหะทำให้รอยขีดข่วน "มองไม่เห็น" แสงสะท้อนบนกระจกใสบดบังฟองอากาศภายใน และรอยแตกร้าวจากแรงเครียดบนชิ้นส่วนพลาสติกไม่สามารถตรวจจับได้ด้วยกล้องมาตรฐาน ส่งผลให้อัตราการปล่อยข้อบกพร่องหลุดออกไปสูงถึง 15% จำเป็นต้องมีการตรวจสอบซ้ำด้วยมือ ซึ่งทำให้กระบวนการผลิตช้าลงอย่างมาก

กล้องโพลาไรเซชัน ใช้ความสามารถเฉพาะตัวในการ "กรองแสงที่โพลาไรซ์และเน้นความแตกต่างเล็กๆ น้อยๆ" ทำหน้าที่คล้ายกับ "ตัวกรองแสงสะท้อน + เลนส์ขยายข้อบกพร่อง" สำหรับกล้อง จึงสามารถแก้ปัญหาที่กล้องทั่วไปเผชิญได้อย่างง่ายดาย

บทความนี้อธิบายสถานการณ์การใช้งานหลักของกล้องโพลาไรเซชันในการตรวจสอบในอุตสาหกรรม โดยรวมเอาหลักการทางเทคนิคเข้ากับกรณีศึกษาจริง เพื่อช่วยให้คุณเข้าใจว่า "ทำไมมันถึงสามารถกำจัดแสงสะท้อนและเปิดเผยข้อบกพร่องได้"

I. "2 ความสามารถหลัก" ของกล้องโพลาไรเซชัน

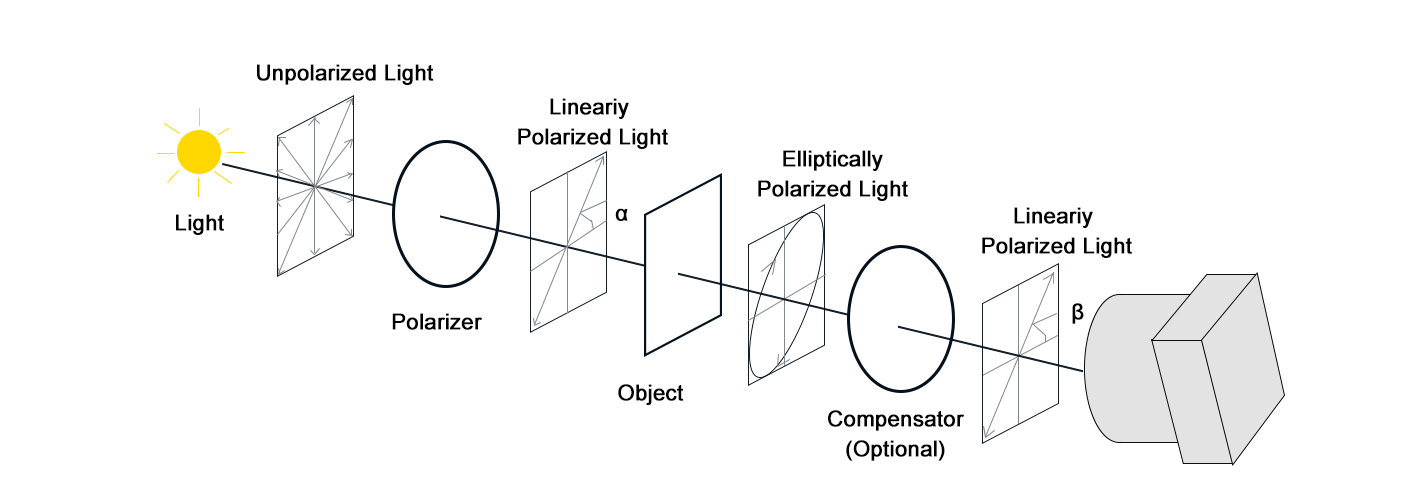

หลายคนอาจคิดว่า "กล้องโพลาไรเซชันใช้เพื่อลดแสงสะท้อนเท่านั้น" แต่กลับมองข้ามคุณค่าหลักที่แท้จริงซึ่งอยู่ที่ "ปฏิสัมพันธ์ระหว่างแสงที่ผ่านตัวกรองโพลาไรซ์กับวัสดุ" ความสามารถทั้งสองประการนี้แก้ไขข้อจำกัดของกล้องทั่วไปโดยตรง:

1. "การกำจัดแสงสะท้อนแบบมีทิศทาง" เพื่อขจัดรบกวนจากแสงสะท้อน/แสงจ้า: แสงที่สะท้อนจากพื้นผิวเรียบ เช่น โลหะ กระจก และพลาสติก มักจะเป็น "แสงโพลาไรซ์" (แสงที่สั่นในแนวระนาบเดียว) กล้องโพลาไรเซชันสามารถกรองแสงโพลาไรซ์ในทิศทางเฉพาะได้โดยการปรับมุมของตัวกรองโพลาไรเซอร์ ทำให้บริเวณที่สะท้อนแสง "มืดลง" และรายละเอียดของข้อบกพร่อง "ปรากฏชัดเจนขึ้น" (เช่น รอยขีดข่วนบนโลหะจะมองเห็นได้ชัดแม้อยู่ท่ามกลางแสงสะท้อน)

2. "เปิดเผยคุณลักษณะที่ซ่อนอยู่" เพื่อระบุความแตกต่างที่มองไม่เห็น: คุณลักษณะที่ซ่อนอยู่ เช่น ความเครียดภายในของชิ้นส่วนที่โปร่งใส พื้นผิวพลาสติก หรือความสม่ำเสมอของชั้นเคลือบ ทำให้แสงที่ส่องผ่านเกิดการเปลี่ยนแปลงใน "สถานะโพลาไรเซชัน" (การเปลี่ยนทิศทางการสั่นสะเทือน) กล้องโพลาไรเซชันสามารถจับการเปลี่ยนแปลงนี้ได้ โดยแปลงคุณลักษณะที่ซ่อนอยู่ให้กลายเป็นภาพที่มี "ความแตกต่างของความสว่าง" (เช่น เครื่องหมายความเครียดบนกระจกจะปรากฏเป็นแถบสีรุ้ง)

พูดอย่างง่ายๆ: ฉากที่กล้องทั่วไป "ถูกแสงจ้าจนมองไม่เห็นข้อบกพร่องที่ซ่อนอยู่" คือ "สนามรบหลัก" ของกล้องโพลาไรเซชัน

II. สถานการณ์การใช้งานหลักในการตรวจสอบด้วยระบบวิชันอุตสาหกรรม

กล้องโพลาไรเซชันไม่ใช่ "เครื่องมืออเนกประสงค์" แต่ข้อได้เปรียบของมันมีความสำคัญและทดแทนไม่ได้ในสถานการณ์ที่มี "แสงจ้ารุนแรง หรือจำเป็นต้องระบุคุณลักษณะที่ซ่อนอยู่" ซึ่งนำไปประยุกต์ใช้ในหลากหลายสาขาอุตสาหกรรม:

1. สถานการณ์ที่ 1: การตรวจสอบข้อบกพร่องบนพื้นผิวชิ้นส่วนโลหะ – กำจัดแสงจ้าเพื่อเปิดเผยรอยขีดข่วน/รอยบุ๋ม

• จุดปัญหา: รอยขีดข่วน บุ๋ม และครีบบนชิ้นส่วนยานยนต์ (เช่น บล็อกเครื่องยนต์ ฟันเฟืองเกียร์) และเครื่องมือฮาร์ดแวร์ (เช่น ใบตัด แบริ่ง) มักถูก "กลบ" ด้วยจุดสว่างอันเนื่องมาจากแสงสะท้อนเข้มจากพื้นผิวโลหะเรียบภายใต้กล้องแบบเดิม ส่งผลให้อัตราการตรวจไม่พบความบกพร่องสูงถึง 20% การตรวจสอบด้วยมือจำเป็นต้องปรับมุมอย่างต่อเนื่องเพื่อหาตำแหน่งที่สะท้อนแสงน้อยที่สุด ใช้เวลา 5 นาทีต่อชิ้นงาน ซึ่งไม่มีประสิทธิภาพสูงและเสี่ยงต่อข้อผิดพลาดจากความเมื่อยล้า

• โซลูชันกล้องโพลาไรเซชัน:

(1). หลักการทางเทคนิค: แสงสะท้อนจากพื้นผิวโลหะมักเป็น "แสงโพลาไรซ์เชิงเส้น" โดยการปรับมุมโพลาไรเซอร์ของกล้องให้อยู่ในแนวตั้งฉากกับทิศทางโพลาไรซ์ของแสงสะท้อน จะสามารถกรองแสงจ้าออกได้มากกว่า 90% แสงจากบริเวณรอยขีดข่วน/บุ๋มจะกระเจิงแบบสุ่ม (ไม่โพลาไรซ์) และไม่ถูกกรอง จึงปรากฏเป็น "เส้นสว่าง/จุดมืดที่ชัดเจน" บนพื้นหลังมืด ทำให้ตำหนิเห็นได้ชัดเจน

(2). การติดตั้งฮาร์ดแวร์: ใช้กล้องแบบโพลาไรซ์เชิงเส้นความละเอียด 5 ล้านพิกเซล (มุมโพลาไรซ์ปรับได้ 0-360°) + ไฟวงแหวน (ให้แสงสม่ำเสมอ ลดจุดสะท้อน) + เลนส์มาโคร (ขยายรายละเอียดของความเสียหาย เช่น รอยขีดข่วนขนาด 0.1 มม.)

• ผลลัพธ์จากการดำเนินงาน:

การตรวจสอบรอยขีดข่วนบนพื้นผิวเฟืองส่งกำลัง (ความลึกของรอยขีดข่วน ≥0.05 มม.):

(1).วิธีการเดิม: กล้องทั่วไป + การตรวจสอบซ้ำด้วยมือ ใช้เวลา 5 นาทีต่อชิ้น พบอัตราการมองข้ามถึง 20% (รอยขีดข่วนเล็กๆ ถูกซ่อนโดยแสงสะท้อน) สูญเสียจากการแก้ไขงานรายวันมากกว่า 10,000 หยวน

(2).วิธีการใช้กล้องโพลาไรซ์: การตรวจสอบอัตโนมัติที่กำจัดแสงสะท้อน ใช้เวลาเพียง 10 วินาทีต่อชิ้น ตรวจจับรอยขีดข่วนเล็กได้ถึง 0.05 มม. อัตราการมองข้ามลดลงเหลือเพียง 0.5% เพิ่มประสิทธิภาพได้ 30 เท่า ประหยัดค่าแก้ไขงานรายวันประมาณ 9,500 หยวน และประหยัดได้มากกว่า 3 ล้านหยวนต่อปี

• สถานการณ์ที่เหมาะสม: การตรวจสอบรอยขีดข่วน รอยบุ๋ม และคมแตกรอบขอบบนชิ้นส่วนโลหะยานยนต์ เครื่องมือช่าง ผลิตภัณฑ์สแตนเลส และชิ้นส่วนโลหะสำหรับอากาศยาน

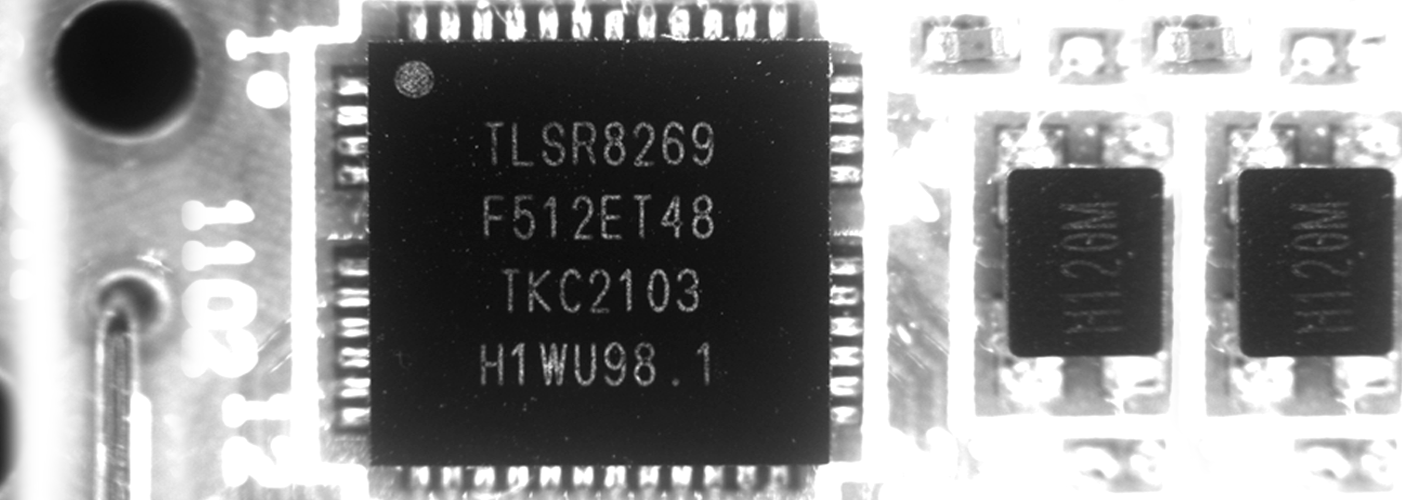

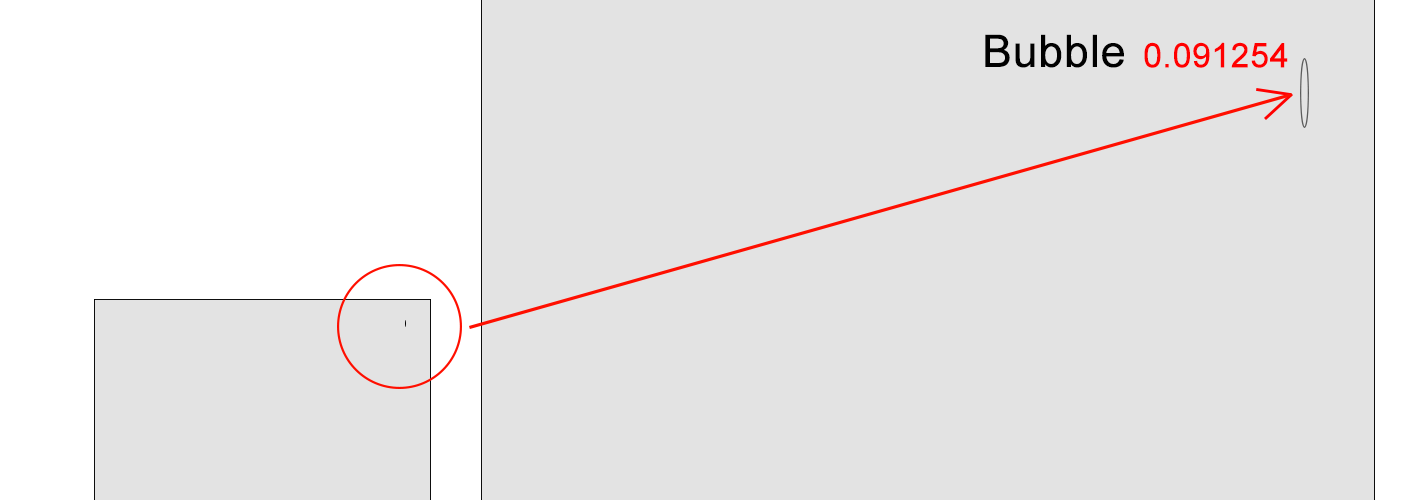

2. สถานการณ์ที่ 2: การตรวจสอบชิ้นส่วนโปร่งใส/กึ่งโปร่งใส – การกำจัดแสงสะท้อนเพื่อดูฟองอากาศ/สิ่งเจือปนภายใน

• จุดปัญหา: สำหรับผลิตภัณฑ์เช่น กระจกครอบโทรศัพท์มือถือ กระจกโฟโตโวลเทอิก ขวดพลาสติก และเลนส์ออปติคอล "แสงสะท้อนบนผิว" และ "การสะท้อนภายใน" เมื่อจับภาพด้วยกล้องทั่วไป จะบดบังฟองอากาศ สิ่งเจือปน และรอยแตกภายใน ฟองอากาศขนาด 0.1 มม. ในกระจกโทรศัพท์อาจปรากฏเป็นเพียงแสงพร่ามัวจากการสะท้อนเท่านั้น การตรวจสอบด้วยสายตามือต้องใช้กล่องมืดและมุมของแสงเฉพาะ ซึ่งทำได้ช้า (30 วินาที/แผ่นกระจก) และมีแนวโน้มที่จะพลาด

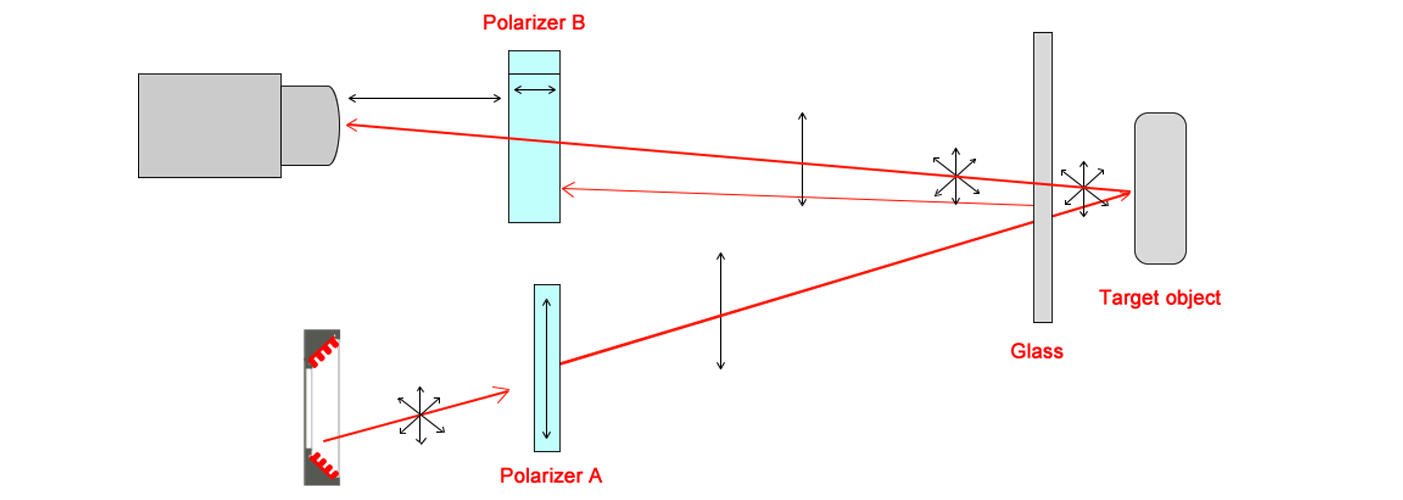

• โซลูชันกล้องโพลาไรเซชัน:

(1). หลักการทางเทคนิค: การกรองแสงสะท้อนบนผิว (ซึ่งมักเป็นแสงแบบโพลาไรซ์) ช่วยให้สามารถจับภาพ "การกระเจิงของแสงโดยข้อบกพร่องภายใน" ได้อย่างชัดเจน ฟองอากาศหรือสิ่งเจือปนจะทำให้เกิดการกระเจิงของแสง (ไม่โพลาไรซ์) จึงปรากฏเป็น "จุดมืด" ส่วนรอยแตกจะเปลี่ยนการหักเหของแสง จึงปรากฏเป็น "เส้นมืด" โดยไม่มีสัญญาณรบกวนจากแสงสะท้อนเลย

(2). การติดตั้งฮาร์ดแวร์: ใช้กล้องโพลาไรซ์แบบสแกนพื้นที่ความละเอียด 12MP (ความละเอียดสูงสำหรับตรวจจับข้อบกพร่องเล็กๆ) + แหล่งกำเนิดแสงแบบร่วมแกน (ลดการสะท้อนบนผิว) + สายพานลำเลียงกระจก (ความเร็วคงที่สำหรับการตรวจสอบความเร็วสูง)

• ผลลัพธ์จากการดำเนินงาน:

การตรวจสอบฟองอากาศภายในกระจกครอบโทรศัพท์มือถือ (เส้นผ่านศูนย์กลางฟอง ≥0.1 มม.):

(1). วิธีดั้งเดิม: กล้องแบบดั้งเดิม + การตรวจสอบด้วยกล่องมืดแบบแมนนวล ใช้เวลา 30 วินาทีต่อแผ่น เกิดอัตราการพลาดตรวจ 15% (ฟองอากาศเล็กๆ ถูกบังด้วยแสงสะท้อน) ส่งผลให้มีกระจกเสียของมากกว่า 200 แผ่นต่อวัน (สูญเสีย 6,000 หยวน)

(2). วิธีการใช้กล้องโพลาไรเซชัน: การตรวจสอบอัตโนมัติด้วยการกำจัดแสงสะท้อน ใช้เวลาเพียง 2 วินาทีต่อแผ่น ตรวจจับฟองอากาศขนาด 0.1 มม. ได้ อัตราการพลาดลดลงเหลือ 0.3% ปริมาณของเสียลดลงเหลือ 6 แผ่นต่อวัน (สูญเสีย 180 หยวน) ประหยัดได้มากกว่า 2 ล้านหยวนต่อปี เพิ่มประสิทธิภาพได้ 15 เท่า

• สถานการณ์ที่เหมาะสม: การตรวจสอบฟองอากาศภายใน สิ่งเจือปน รอยแตกร้าว ในกระจกโทรศัพท์ กระจก PV เลนส์ออปติคอล ภาชนะพลาสติกใส ฟิล์มกึ่งโปร่งใส

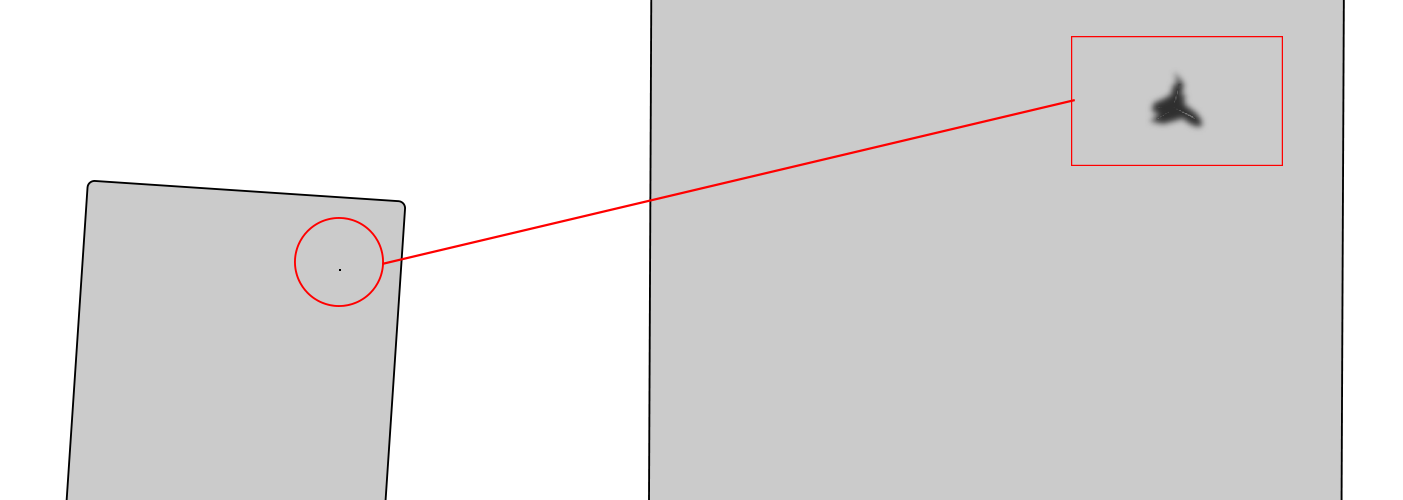

3. สถานการณ์ที่ 3: การตรวจสอบแรงเครียดในวัสดุพลาสติก/คอมโพสิต – เปิดเผยรอยหรือพื้นผิวแรงเครียดภายในที่มองไม่เห็น

• จุดปัญหา: รอยแตกร้าวภายในจากแรงดันที่เกิดขึ้นระหว่างกระบวนการฉีดขึ้นรูปหรือขึ้นรูปชิ้นส่วนพลาสติก (เช่น โครงเครื่องใช้ไฟฟ้า ชิ้นส่วนภายในยานยนต์) และวัสดุคอมโพสิต (เช่น แผ่นคาร์บอนไฟเบอร์) มักมองไม่เห็นด้วยตาเปล่า แต่ทำให้ชิ้นส่วนอ่อนแอลง การตรวจสอบแบบดั้งเดิมต้องใช้ "โพลาริมิเตอร์" (เฉพาะทาง ทำงานช้า: 2 นาทีต่อชิ้น) ซึ่งไม่สามารถทำงานได้ทันกับความเร็วสายการผลิต (เช่น 10 ชิ้นต่อนาที) จึงต้องพึ่งการสุ่มตัวอย่าง (เช่น 10%) ทำให้มีความเสี่ยงที่จะพบข้อบกพร่องในล็อตผลิตภัณฑ์

• โซลูชันกล้องโพลาไรเซชัน:

(1).หลักการทำงานทางเทคนิค: รอยแตกร้าวจากแรงดันทำให้เกิดปรากฏการณ์ "ไบรีฟริงเจนซ์" (แสงแยกตัวเป็นสองลำแสงที่มีโพลาไรเซชันตั้งฉากกัน) กล้องจะจับความแตกต่างของเฟสและแปลงเป็น "แถบสี" (หนาแน่นในบริเวณที่มีแรงดันสูง) เพื่อแสดงภาพรอยแตกร้าวที่ซ่อนอยู่ โดยไม่จำเป็นต้องใช้โพลาริมิเตอร์เฉพาะทาง

(2).การตั้งค่าฮาร์ดแวร์: ใช้กล้องโพลาไรซ์เซชันความละเอียด 2 เมกะพิกเซล (รองรับการวิเคราะห์ความแตกต่างของเฟส) + แหล่งกำเนิดแสงแบบพื้นที่ความสว่างสูง (เพื่อให้แสงสามารถทะลุผ่านพลาสติกหนาได้) + ระบบทริกเกอร์แบบซิงค์ตามสายการผลิต (ประสานงานกับเครื่องฉีดขึ้นรูป)

• ผลลัพธ์จากการดำเนินงาน:

การตรวจสอบรอยแตกร้าวจากแรงดันในโครงเครื่องซักผ้าพลาสติก:

(1).วิธีการเดิม: การสุ่มตัวอย่างด้วยโพลารีมิเตอร์ ใช้เวลา 2 นาทีต่อชิ้นงาน อัตราการสุ่มตัวอย่าง 10% เคยทำให้เกิดปัญหาการแตกร้าวเป็นชุด (สูญเสีย 500,000 หยวน)

(2).วิธีการใช้กล้องโพลาไรซ์: ตรวจสอบทุกชิ้น 100% ใช้เวลา 5 วินาทีต่อชิ้นงาน สามารถตรวจจับรอยเครียดแฝงที่มีความกว้าง 0.5 มม. ได้อัตราการตรวจจับความผิดปกติจากแรงเครียดสูงถึง 99.8% ช่วยกำจัดข้อบกพร่องแบบชุด ประหยัดรายปีมากกว่า 800,000 หยวน เพิ่มประสิทธิภาพได้ 24 เท่า

• สถานการณ์ที่เหมาะสม: การตรวจสอบรอยเครียดภายใน และความไม่เรียบของพื้นผิว สำหรับเปลือกอุปกรณ์พลาสติก ชิ้นส่วนตกแต่งภายในรถยนต์จากพลาสติก ชิ้นส่วนคอมโพสิต และท่อพลาสติก

4. สถานการณ์ที่ 4: การตรวจสอบความสม่ำเสมอของเคลือบ/ฟิล์ม – การตรวจจับความแตกต่างของความหนา/การเคลือบที่ขาดหายไป

• จุดปัญหา: ความสม่ำเสมอของชั้นเคลือบบนสีรถยนต์ เคลือบเฟอร์นิเจอร์ และฟิล์มอุตสาหกรรม มีผลต่อรูปลักษณ์และการทำงาน กล้องทั่วไปมองเห็นเพียงความแตกต่างของสี แต่ไม่สามารถมองเห็นความแตกต่างของความหนา (เช่น ความต่างของสีที่ 0.01 มม.) วิธีการเดิมใช้ "มาตรวัดความหนาของชั้นเคลือบ" (แบบสัมผัส ใช้เวลา 10 วินาทีต่อจุด) ซึ่งไม่เหมาะสมกับพื้นที่ขนาดใหญ่ และมีประสิทธิภาพต่ำมาก

• โซลูชันกล้องโพลาไรเซชัน:

(1).หลักการทำงานทางเทคนิค: ความหนาของชั้นเคลือบที่ต่างกัน จะทำให้เกิด "การเปลี่ยนแปลงสถานะโพลาไรเซชัน" ที่แตกต่างกันในแสงที่ผ่าน บริเวณที่หนากว่าจะเปลี่ยนแปลงโพลาไรเซชันมากกว่า การวิเคราะห์ความแตกต่างเหล่านี้จะแปลงความแปรปรวนของความหนาเป็น "เกรเดียนต์ความสว่าง" (มืด = หนา, สดใส = บาง) เพื่อแสดงปัญหาความสม่ำเสมออย่างไม่สัมผัส

(2).การตั้งค่าฮาร์ดแวร์: ใช้กล้องโพลาไรเซชันความละเอียด 8 ล้านพิกเซล (พร้อมอัลกอริธึมวิเคราะห์สถานะโพลาไรเซชัน) + ไฟแท่ง (ครอบคลุมพื้นที่ขนาดใหญ่) + แขนหุ่นยนต์ (สำหรับการตรวจสอบ 360°)

• ผลลัพธ์จากการดำเนินงาน:

การตรวจสอบความสม่ำเสมอของสีรถยนต์ (ข้อกำหนด: 80±5μm):

(1). วิธีการเดิม: การสุ่มวัดด้วยเกจวัดชั้นเคลือบ (10 จุด/คัน), 10 นาที/คัน, อัตราการพลาด 12% (ความไม่สม่ำเสมอในพื้นที่ที่ไม่ได้วัด), อัตราการแก้ไขงาน 8%

(2). วิธีการใช้กล้องโพลาไรซ์: ตรวจสอบทุกชิ้นภายใน 5 นาที/คัน ตรวจจับความแปรปรวนของความหนา ±3μm ได้ อัตราการตรวจจับปัญหาความสม่ำเสมอมากถึง 99.5% อัตราการแก้ไขงานลดลงเหลือ 0.5% ประหยัดค่าแก้ไขรายปีมากกว่า 1.2 ล้านหยวน เพิ่มประสิทธิภาพการผลิตเป็น 2 เท่า

• สถานการณ์ที่เหมาะสม: การตรวจสอบความสม่ำเสมอของชั้นเคลือบ การเคลือบขาด และความแปรปรวนของความหนา สำหรับสีรถยนต์ เฟอร์นิเจอร์ ฟิล์มอุตสาหกรรม และชั้นเคลือบป้องกันสนิมบนโลหะ

III. ข้อผิดพลาดที่ควรหลีกเลี่ยง: 3 ประเด็นสำคัญที่ต้องพิจารณา

• เลือกโหมดโพลาไรเซชันตามประเภทของข้อบกพร่อง: ไม่ใช่ทุกสถานการณ์ที่ใช้โหมดเดียวกัน กล้องสามารถใช้โพลาไรเซชันแบบเส้นตรง (เหมาะที่สุดสำหรับการสะท้อนบนผิวโลหะ/แก้ว) หรือโพลาไรเซชันแบบวงกลม (ดีกว่าสำหรับพื้นผิวโค้งหรือไม่สม่ำเสมอ เช่น พลาสติกโค้ง กระจกโค้ง) การเลือกผิดจะลดประสิทธิภาพลง

•ปรับมุมของแหล่งกำเนิดแสงและตัวกรองโพลาไรซ์ให้สอดคล้องกัน: สิ่งนี้จำเป็นต่อผลลัพธ์ ควรใช้แหล่งกำเนิดแสงแบบไม่โพลาไรซ์ (LED มาตรฐาน) และปรับมุมระหว่างแหล่งกำเนิดแสงกับตัวกรองโพลาไรซ์ของกล้อง (ดีที่สุดเมื่อตั้งฉากกัน) การใช้แหล่งกำเนิดแสงที่มีการโพลาไรซ์ หรือมุมที่ผิด จะไม่สามารถกำจัดแสงสะท้อนได้

• พิจารณาความละเอียดและอัตราเฟรมตามจังหวะการผลิต:

(1). ข้อบกพร่องขนาดเล็ก (เช่น รอยขีดข่วนขนาด 0.1 มม.): เลือกกล้องที่มีความละเอียด ≥5 ล้านพิกเซล

(2). สายการผลิตความเร็วสูง (เช่น 1 แผ่นกระจก/2 วินาที): เลือกกล้องที่มีอัตราเฟรม ≥60 เฟรมต่อวินาที

(3). พื้นที่ขนาดใหญ่ (เช่น ตัวถังรถยนต์): เลือกกล้องโพลาไรซ์แบบสแกนพื้นที่ (area scan) เพื่อหลีกเลี่ยงข้อผิดพลาดจากการต่อบริเวณที่เกิดจากกล้องสแกนแบบเส้น (line scan cameras)

IV. สรุป: กล้องโพลาไรซ์ – ช่วยให้การตรวจสอบในอุตสาหกรรม "ลดแสงสะท้อนและมองเห็นข้อบกพร่องที่ซ่อนอยู่"

เมื่ออุตสาหกรรมการผลิตต้องการความแม่นยำในการตรวจจับข้อบกพร่องและประสิทธิภาพสูงขึ้น ข้อจำกัดของกล้องทั่วไป – "แสงสะท้อนรบกวน และไม่สามารถมองเห็นข้อบกพร่องที่ซ่อนอยู่" – จึงปรากฏชัดเจนมากขึ้น

กล้องโพลาไรซ์ ด้วยคุณสมบัติพิเศษในการ "กำจัดแสงสะท้อนและเปิดเผยลักษณะที่ซ่อนอยู่" กำลังกลายเป็นเครื่องมือสำคัญในงานแปรรูปโลหะ การผลิตชิ้นส่วนใส การขึ้นรูปพลาสติก การเคลือบผิว และสาขาอื่นๆ อีกหลายด้าน โดยไม่ได้แทนที่กล้องทั่วไป แต่เติมเต็มช่องว่างสำหรับ "สถานการณ์ที่เกิดแสงสะท้อนและตรวจจับข้อบกพร่องที่มองไม่เห็น" ทำให้การตรวจสอบด้วยระบบวิชันในอุตสาหกรรมก้าวหน้าจาก "อาศัยโชคและมุมมอง" สู่ "การระบุที่มั่นคงและแม่นยำ"