ปริซึมออปติคัลช่วยรักษาความแม่นยำในการตรวจสอบอุตสาหกรรมได้อย่างไร

ในระบบมองเห็นด้วยเครื่องจักรอุตสาหกรรม กล้องเป็น "ตา" อัลการิทึมเป็น "สมอง" และพริซมออปติก เป็น "ผู้บัญชาการเส้นทางแสง" ที่ซ่อนอยู่ ไม่เห็นและไม่สัมผัสได้ แต่สามารถทําให้ "ตา" สามารถจับเป้าหมายได้อย่างแม่น ไม่ว่าจะเป็นการตรวจสอบชิ้นส่วนในพื้นที่ที่แคบ การระบุความบกพร่องบนสายพานส่งความเร็วสูง หรือการทําการปรับระดับความแม่นยําในการทําโมเดล 3 มิติ พริสม่าเป็นสิ่งจําเป็น

ฉัน งาน หลัก ของ ปริซม: การ แก้ "ปัญหา ทาง แสง" ของ เครื่อง มอง

สถานที่อุตสาหกรรมมีความซับซ้อนมากกว่าห้องปฏิบัติการ: จุดตรวจสอบบางจุดถูกซ่อนอยู่ลึกลงไปในอุปกรณ์ ทำให้ไม่สามารถจัดตำแหน่งกล้องได้โดยตรง; ชิ้นส่วนบางส่วนเคลื่อนที่ด้วยความเร็วสูง ต้องการการจับภาพรายละเอียดหลายด้านพร้อมกัน; บางสถานการณ์ต้องการทิศทางของภาพที่แม่นยำอย่างเข้มงวด แม้เพียงความเบี่ยงเบนเล็กน้อยก็อาจนำไปสู่การตัดสินผิดพลาดได้ บทบาทของปริซึมคือการให้โซลูชันด้านแสงที่แม่นยำ เพื่อตอบโจทย์ "ความท้าทาย" เหล่านี้

1. พื้นที่จำกัดใช่ไหม? ใช้ปริซึมเพื่อ "หักเห" มุมมองไปยังเป้าหมาย

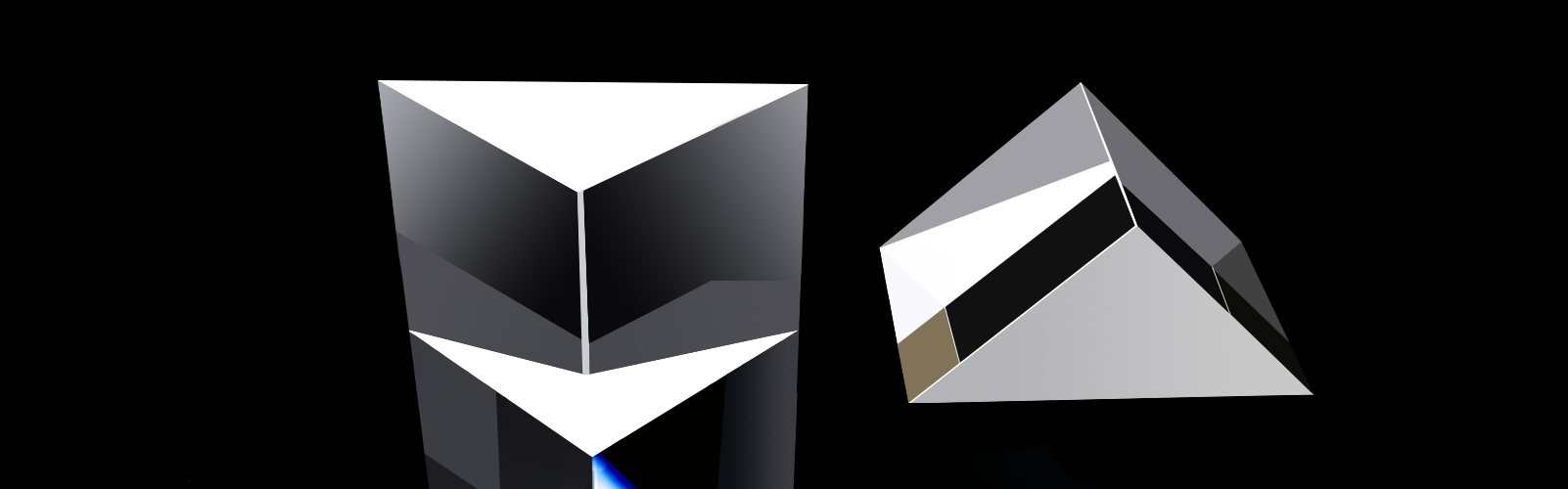

ในการตรวจสอบบล็อกเครื่องยนต์รถยนต์ ช่องระบายอากาศภายในมีลักษณะแคบและคดเคี้ยว ทำให้เลนส์กล้องไม่สามารถเข้าไปถ่ายภาพโดยตรงได้ นี่คือจุดที่ปริซึมมุมฉากเข้ามามีบทบาท โดยทำหน้าที่คล้าย "กระจก" สะท้อนภาพจากภายในช่องผ่านมุม 90 องศา แล้วฉายไปยังเซ็นเซอร์กล้องภายนอก—ซึ่งเท่ากับให้กล้องมี "ตาที่สามารถมองเลี้ยวได้" เพื่อดูโครงสร้างภายในโดยไม่จำเป็นต้องถอดประกอบบล็อกออก

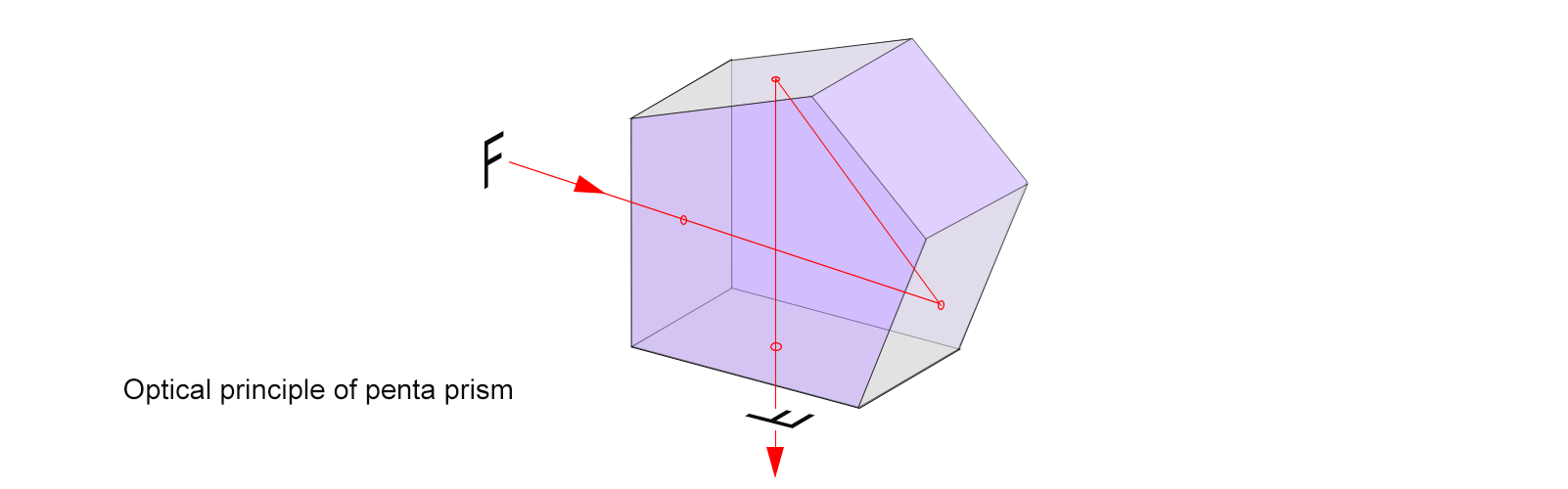

ส่วนประกอบที่มีความเฉพาะทางยิ่งกว่า คือ ปริซึมเพนต้า (penta prism) ซึ่งมีความสามารถพิเศษในการเบี่ยงเบนอนุภาคแสงที่เข้ามาอย่างแม่นยำ 90 องศา โดยไม่ขึ้นกับมุมที่แสงเข้ามา ในเครื่องมือวัดเกียร์ความแม่นยำสูง ลำแสงสำหรับการวัดอาจเลื่อนตำแหน่งได้ง่ายเนื่องจากการสั่นสะเทือนในขณะหมุนด้วยความเร็วสูง ปริซึมเพนต้าจะช่วยทำให้เส้นทางของแสงมีเสถียรภาพและแก้ไขเส้นทางแสงให้ถูกต้อง ทำให้ควบคุมความผิดพลาดของการวัดให้อยู่ภายใน 0.001 มม. ช่วยคงความแม่นยำในการตรวจสอบระยะห่างฟันเกียร์และลักษณะรูปทรงของเกียร์ไว้

2. มีปัญหาภาพกลับด้านหรือไม่? ใช้ปริซึม "แก้ไข" มุมมอง

กล้องบนสายการจัดเรียงพัสดุ พัสดุจะถูกวางในทิศทางที่สุ่ม เช่น บางอันหงาย บางอันตะแคง ทำให้ภาพที่ได้มีทิศทางไม่เป็นระเบียบ ส่งผลให้อัลกอริทึมตีความได้ยาก ที่นี่ ปริซึมแบบหลังคา (roof prism) มีบทบาทสำคัญ โดยมันจะพลิกภาพจากซ้ายไปขวา ทำการ "แก้ไขแบบกระจกเงา" เพื่อให้ภาพของฉลากที่จับได้มีทิศทางตั้งตรงเสมอ ช่วยเพิ่มประสิทธิภาพในการคัดแยกมากกว่า 30%

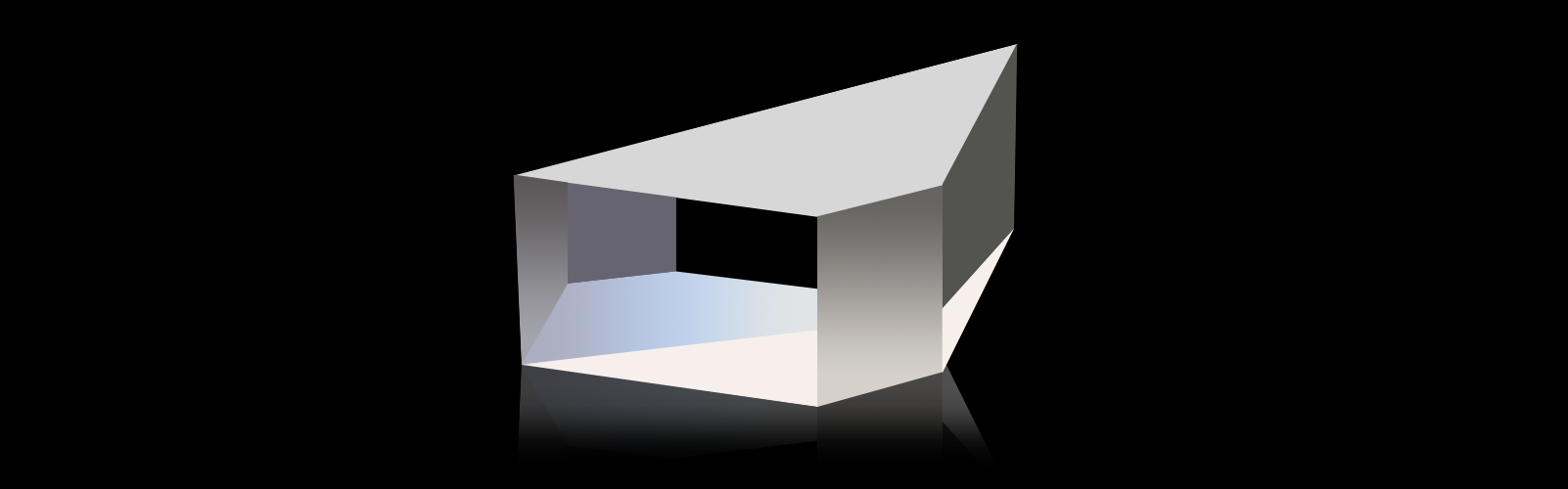

ปริซึมดูฟเป็นผู้เชี่ยวชาญด้าน "การหมุนภาพ" อย่างแท้จริง สามารถหมุนภาพไปตามมุมที่ต้องการได้ทุกมุม ในกระบวนการตรวจสอบขาชิป ซึ่งอาจเกิดการเอียงของชิปอันเนื่องมาจากการจัดเรียงสายพานลำเลียงที่ไม่ตรง ปริซึมดูฟจะปรับมุมของภาพแบบเรียลไทม์ ทำให้อัลกอริทึมสามารถระบุระยะห่างและความสมบูรณ์ของแต่ละขาชิปได้อย่างแม่นยำ ป้องกันข้อผิดพลาดที่เกิดจากมุมเบี่ยงเบน

3. ต้องการตรวจสอบหลายมุมหรือไม่? ใช้ปริซึมเพื่อ "แยก" ลำแสงเพื่อการจับภาพพร้อมกัน

ในการตรวจสอบกระจกครอบโทรศัพท์มือถือ จำเป็นต้องมองเห็นข้อบกพร่องบนด้านหน้า ด้านข้าง และขอบพร้อมกัน การใช้กล้องหลายตัวแยกกันจะทำให้การติดตั้งซับซ้อนและต้องจัดตำแหน่งภาพหลังการถ่าย ตัวแยกลำแสงแบบลูกบาศก์สามารถแก้ปัญหานี้ได้ โดยมันจะแยกแหล่งกำเนิดแสงเดียวออกเป็นสองลำแสงหรือมากกว่า เพื่อฉายไปยังกล้องในมุมต่างๆ กัน ทำให้เกิดผลลัพธ์ "งานหลายอย่างจากลำแสงเดียว" ซึ่งลดจำนวนกล้องที่ต้องใช้ และทำให้สามารถถ่ายภาพหลายมุมพร้อมกัน ส่งผลให้ประสิทธิภาพการตรวจสอบเพิ่มขึ้นเป็นสองเท่า

มุมลูกบาศก์รีโทรรีเฟลกเตอร์ทำหน้าที่สะท้อนแสงที่เข้ามาโดยตรงกลับไปตามเส้นทางเดิมอย่างน่าอัศจรรย์ เปรียบเสมือน "ตัวสะท้อนแสง" ในเครื่องสแกนเลเซอร์ 3 มิติ ปริซึมมุมลูกบาศก์ทำงานร่วมกับลำแสงเลเซอร์เพื่อวัดความสูงของผิวที่เปลี่ยนแปลงอย่างแม่นยำผ่านการสะท้อนหลายครั้ง และสร้างแบบจำลอง 3 มิติของเคสโทรศัพท์ได้อย่างรวดเร็วด้วยความละเอียดสูงถึง 0.01 มม. ซึ่งเหนือกว่าวิธีการแบบดั้งเดิมมาก

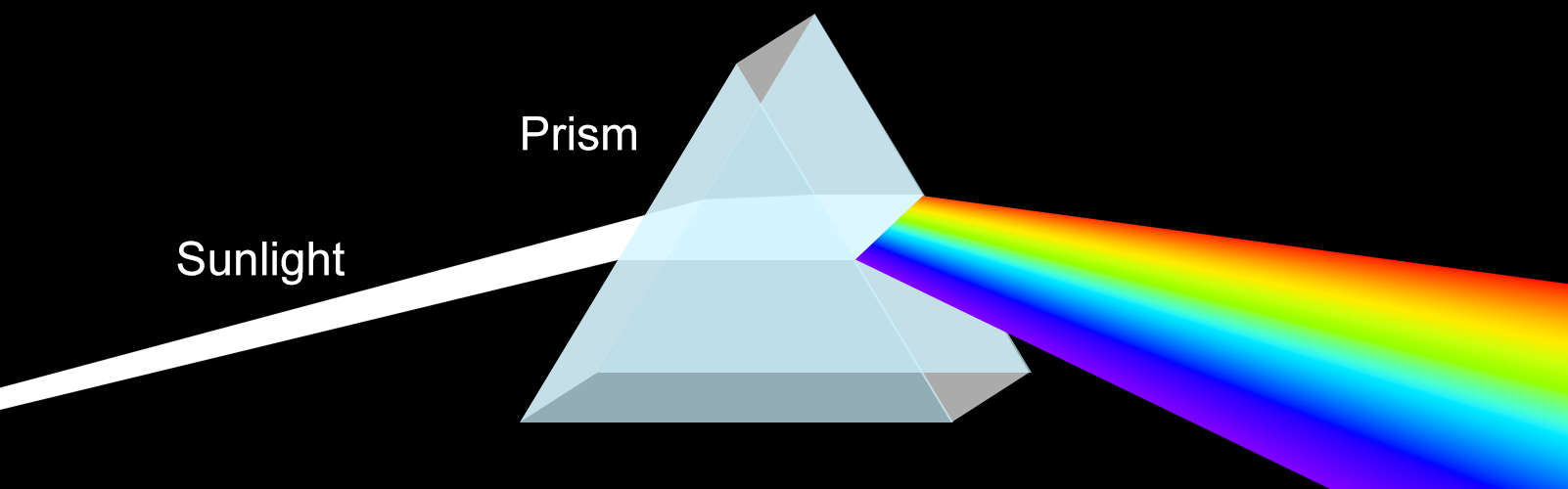

4. ต้องการวิเคราะห์วัสดุหรือไม่? ใช้ปริซึมเพื่อ "แยก" แสง

ในการตรวจสอบอาหาร การพิจารณาว่าผงนมมีการปลอมปนหรือไม่ จำเป็นต้องวิเคราะห์ลักษณะสเปกตรัมของมัน ปริซึมสามเหลี่ยมทำหน้าที่เป็น "ผู้เชี่ยวชาญด้านการแยกสเปกตรัม" ซึ่งจะกระจายแสงขาวออกเป็นความยาวคลื่นต่างๆ ได้แก่ แดง ส้ม เหลือง เขียว ฟ้า คราม ม่วง สารต่างๆ จะดูดซับความยาวคลื่นเฉพาะเจาะจง; โดยการวิเคราะห์สเปกตรัมการดูดซับ สามารถตรวจจับสารเติมแต่งที่ผิดกฎหมายในผงนมได้ ซึ่งเป็นทางเลือกที่เร็วกว่าและเป็นมิตรกับสิ่งแวดล้อมมากกว่าการทดสอบทางเคมีแบบดั้งเดิม

iI. รองหัวหน้า การประยุกต์ใช้จริง: วิธีที่ปริซึมปรับตัวเข้ากับความต้องการอุตสาหกรรมที่หลากหลาย

งานด้านแมชชีนวิชัน (machine vision) แต่ละประเภทมีข้อกำหนดที่แตกต่างกันอย่างมากสำหรับปริซึม การเลือกประเภทของปริซึมที่เหมาะสมจึงมีความสำคัญอย่างยิ่งต่อประสิทธิภาพสูงสุดของระบบ ต่อไปนี้คือตัวอย่างสถานการณ์การใช้งานทั่วไปสี่ประการ:

1. การคัดแยกสายพานลำเลียง: ปริซึมมุมฉาก + ปริซึมรูฟ (Right-Angle + Roof Prisms) ช่วยแก้ปัญหา "มองไม่เห็น หรือเห็นไม่ชัด"

ในสายการจัดเรียงขวดน้ำ การตรวจสอบว่าฉลากถูกติดอย่างถูกต้องและฝาปิดถูกปิดแน่น จำเป็นต้องใช้กล้องตรวจจับแบบติดตั้งคงที่ อย่างไรก็ตาม พื้นที่ด้านข้างของสายพานลำเลียงมีจำกัด ปริซึมมุมฉากจะเบี่ยงเบนอนุภาคแสงไป 90° ก่อน ทำให้กล้องที่ติดตั้งด้านข้างสามารถ "มองเห็น" ตัวขวดได้ หากขวดเอียงจนภาพฉลากพลิกกลับ ปริซึมรูฟ (roof prism) จะช่วยแก้ภาพให้ถูกต้อง ทำให้อัลกอริทึมสามารถอ่านตำแหน่งฉลากและสถานะของฝาได้อย่างแม่นยำ เพิ่มอัตราความสำเร็จในการคัดแยกจาก 95% เป็น 99.8%

2. การสร้างโมเดล 3 มิติของชิ้นส่วน: ปริซึมเพนต้า + คิวบ์ สร้าง "สเตอริโอวิชัน"

ในการตรวจสอบขั้วแบตเตอรี่ของยานพาหนะพลังงานใหม่ การวัดความหนา ความเรียบ และรูปทรงขอบต้องใช้ข้อมูล 3 มิติ ซึ่งไม่สามารถได้จากมุมมองเพียงมุมเดียว ที่นี่ ปริซึมเพนต้าจะช่วยคงเสถียรภาพเส้นทางแสง ป้องกันการเบี่ยงเบนของลำแสง ในขณะที่กระจกแยกลำแสงแบบลูกบาศก์จะแบ่งลำแสงออกเป็นสองส่วน เพื่อฉายไปยังกล้องด้านบนและด้านล่าง โดยการคำนวณความต่างเฟสระหว่างลำแสง จะสร้างโมเดล 3 มิติของขั้วไฟฟ้าได้อย่างรวดเร็ว โดยค่าความคลาดเคลื่อนในการวัดความหนาไม่เกิน 0.005 มม. ซึ่งช่วยป้องกันอันตรายที่อาจเกิดขึ้นกับแบตเตอรี่จากความหนาของขั้วไฟฟ้าที่ไม่สม่ำเสมอ

3. การตรวจสอบพื้นผิวความเร็วสูง: ปริซึมโดฟ จับข้อบกพร่องที่ "ผ่านฉับพลัน"

บนสายการผลิตแผ่นเหล็กกลิ้ง แผ่นเคลื่อนที่ด้วยความเร็ว 3 เมตรต่อวินาที และรอยขีดข่วนหรือบุบที่ผิวมีลักษณะชั่วคราว กล้องตัวเดียวไม่สามารถครอบคลุมความกว้างทั้งหมดได้ ปริซึมแบบดูฟ (Dove prism) ขยายมุมมองของกล้องได้ถึง 120° โดยการปรับมุมภาพ เมื่อใช้ร่วมกับกล้องความเร็วสูง จะสามารถจับภาพด้านหน้าและขอบทั้งสองด้านของแผ่นในครั้งเดียว ตรวจจับจุดบกพร่องได้มากกว่า 1,000 จุดต่อวินาที ลดต้นทุนลง 40% เมื่อเทียบกับระบบที่ใช้กล้องหลายตัวแบบดั้งเดิม

4. การกำหนดตำแหน่งด้วยเลเซอร์: ปริซึมมุมฉากสามด้าน (Corner Cube Prism) ทำให้เกิด "การสะท้อนย้อนกลับอย่างแม่นยำ"

ในการเชื่อมด้วยหุ่นยนต์อุตสาหกรรม การจัดตำแหน่งแนวต่ออย่างแม่นยำถือเป็นสิ่งสำคัญ ซึ่งอาศัยระบบเลเซอร์ แต่การสั่นสะเทือนในโรงงานและฝุ่นละอองอาจทำให้ลำแสงเลเซอร์เบี่ยงเบนได้ ปริซึมมุมฉากสามด้านที่ติดตั้งอยู่ที่ปลายเครื่องมือของหุ่นยนต์จะสะท้อนลำแสงเลเซอร์กลับไปยังตัวปล่อยโดยตรง โดยการคำนวณค่าเบี่ยงเบนของแสงที่สะท้อนกลับ ตำแหน่งของหุ่นยนต์จะได้รับการปรับแบบเรียลไทม์ ควบคุมความแม่นยำในการเชื่อมให้อยู่ภายใน 0.1 มม. และลดอัตราการเกิดข้อบกพร่องอย่างมีนัยสำคัญ

ⅲ. การเลือกวัสดุปริซึม: ไม่ใช่เพียงแค่ "การส่งผ่านแสงที่ดี" แต่ยังรวมถึง "ความทนทานแข็งแรง"

สภาพแวดล้อมอุตสาหกรรมมีความซับซ้อนและเปลี่ยนแปลงได้; ปัจจัยต่างๆ เช่น อุณหภูมิสูง ความชื้น การสั่นสะเทือน และการกัดกร่อนจากสารเคมี อาจส่งผลต่อสมรรถนะและอายุการใช้งานของปริซึม ดังนั้น การเลือกปริซึมจึงเกี่ยวข้องไม่เพียงแต่สมรรถนะทางแสงเท่านั้น แต่ยังรวมถึงความทนทานของวัสดุด้วย ต่อไปนี้คือวัสดุทั่วไปห้าชนิดพร้อมสถานการณ์ที่เหมาะสม:

|

ประเภทวัสดุ |

ข้อดีหลัก |

สถานการณ์ที่ใช้งานได้ |

ข้อควรระวัง |

|

แก้ว N-BK7 |

การส่งผ่านแสงในช่วงแสงที่มองเห็นและ NIR สูง (≥92%) ต้นทุนต่ำ |

สภาพแวดล้อมอุตสาหกรรมทั่วไป เช่น การตรวจสอบรูปลักษณ์ของชิ้นส่วนอิเล็กทรอนิกส์ การวัดขนาด |

ไม่ทนต่อความร้อน (บิดเบี้ยวเมื่ออุณหภูมิ >100°C) ไม่เหมาะสำหรับการใช้งานในช่วง UV |

|

UV Fused Silica |

ส่งผ่านแสง UV (200-400 นาโนเมตร) สัมประสิทธิ์การขยายตัวจากความร้อนต่ำ |

การตรวจสอบด้วย UV (เช่น การตรวจสอบการอบแห้งด้วย UV บนแผงวงจรพิมพ์ PCB) การวัดความแม่นยำสูง |

ต้นทุนประมาณ 3 เท่าของ N-BK7 พื้นผิวขีดข่วนได้ง่าย |

|

แคลเซียมฟลูออไรด์ (CaF₂) |

การกระจายตัวต่ำ การส่งผ่านแสงสูงตั้งแต่ย่านอัลตราไวโอเลตถึงอินฟราเรด |

การถ่ายภาพหลายช่วงความยาวคลื่น (เช่น การวิเคราะห์องค์ประกอบอาหาร) การตรวจสอบด้วยรังสีอินฟราเรด |

เปราะ ทนต่อแรงกระแทกได้ไม่ดี ควรหลีกเลี่ยงสภาพแวดล้อมที่มีการสั่นสะเทือน |

|

แซฟไฟร์ อี |

ทนต่ออุณหภูมิสูง (จุดหลอมเหลว 2050°C) ทนต่อการขีดข่วน และมีเสถียรภาพทางเคมี |

สภาพแวดล้อมที่รุนแรง เช่น การตรวจสอบชิ้นส่วนในโรงงานผลิตเหล็ก การตรวจสอบเครื่องยนต์ |

การส่งผ่านแสงต่ำกว่า N-BK7 เล็กน้อย และมีต้นทุนสูงกว่า |

|

เยอรมานีอัม (Ge) / สังกะสีซีลีไนด์ (ZnSe) |

การส่งผ่านแสงอินฟราเรดสูง (≥70% ในช่วง 8-14μm) |

การถ่ายภาพความร้อน (เช่น การตรวจสอบอุณหภูมิของอุปกรณ์), การตรวจจับข้อบกพร่องด้วยรังสีอินฟราเรด |

มีแนวโน้มเกิดการออกซิเดชันจากความชื้น ต้องใช้การเคลือบเพื่อป้องกัน |

ตัวอย่าง: เมื่อวัดอุณหภูมิของเหล็กหลอมในโรงงานผลิตเหล็ก อุณหภูมิโดยรอบจะสูงกว่า 500°C ปริซึมแก้ว N-BK7 ทั่วไปจะละลาย แต่ปริซึมแซฟไฟร์สามารถทนต่อความร้อนได้ เมื่อรวมกับกล้องอินฟราเรด จึงสามารถตรวจสอบการเปลี่ยนแปลงอุณหภูมิแบบเรียลไทม์ได้ สำหรับการตรวจสอบลิโธกราฟีรังสีอัลตราไวโอเลตในอุตสาหกรรมเซมิคอนดักเตอร์ ควอตซ์ฟิวส์ด์ซิลิกาเป็นตัวเลือกที่เหมาะสมที่สุด ซึ่งช่วยให้การส่งผ่านรังสี UV มีประสิทธิภาพและตรวจสอบความแม่นยำของลวดลายได้อย่างถูกต้อง

ประการที่สี่ การเลือกและการออกแบบปริซึม: 3 หลักการสำคัญเพื่อหลีกเลี่ยงข้อผิดพลาด

การเลือกปริซึมที่เหมาะสมจะช่วยยกระดับความแม่นยำและความเสถียรของระบบการตรวจสอบด้วยภาพ (Machine Vision) ได้ ในขณะที่การเลือกผิดอาจนำไปสู่ข้อผิดพลาดในการตรวจสอบอย่างมาก และเกิดความล้มเหลวบ่อยครั้ง ต่อไปนี้คือ 3 หลักการสำคัญในการเลือก

1. พิจารณาชนิดตาม "ความต้องการของงาน" ไม่ควรไล่ตามความ "ไฮเอนด์" โดยไม่จำเป็น

• สำหรับการเบี่ยงเบนอนุภาคแสงในพื้นที่แคบเพียงเท่านั้น ปริซึมมุมฉากก็เพียงพอแล้ว โดยไม่จำเป็นต้องใช้ปริซึมเพนต้าที่มีราคาแพง

• สำหรับการตรวจสอบหลายมุมอย่างพร้อมกัน ควรให้ความสำคัญกับการใช้บีมสปลิตเตอร์แบบลูกบาศก์ แทนการใช้กล้องหลายตัวร่วมกับปริซึมมาตรฐาน

• สำหรับการหมุนหรือแก้ไขภาพ ควรเลือกระหว่างปริซึมดูฟหรือปริซึมรูฟตามมุมการหมุนที่ต้องการ เพื่อหลีกเลี่ยงการทำงานซ้ำซ้อน

2. เลือกวัสดุตาม "สภาพแวดล้อม" โดยพิจารณาสมดุลระหว่างประสิทธิภาพและต้นทุน

• อุณหภูมิห้องปกติ ไม่มีสภาพกัดกร่อน: เลือกใช้กระจก N-BK7 เพื่อให้ได้ประสิทธิภาพคุ้มค่าที่สุด

• อุณหภูมิสูง หรือสภาพแวดล้อมที่รุนแรง: เลือกใช้แซฟไฟร์หรือยูวีฟิวส์ซิลิกาเพื่อความทนทาน

• กรณีใช้งานในช่วงอินฟราเรดหรือยูวี: เลือกวัสดุที่เหมาะสม เช่น วัสดุสำหรับอินฟราเรด (Ge, ZnSe) หรือวัสดุสำหรับยูวี (UV Fused Silica); หลีกเลี่ยงการใช้กระจกทั่วไป

3. เน้น "งานฝีมือโดยละเอียด" เพื่อยกระดับประสิทธิภาพโดยรวม

• การเคลือบผิวปริซึมมีความสำคัญอย่างยิ่ง: ในสถานการณ์ที่ต้องการการสะท้อนสูง (เช่น การตรวจสอบโลหะ) ควรเลือกปริซึมที่เคลือบป้องกันการสะท้อน เพื่อลดการสูญเสียจากการสะท้อน และเพิ่มความชัดเจนของภาพ

• ความแม่นยำในการผลิตต้องเป็นไปตามมาตรฐาน: ความคลาดเคลื่อนมุมปริซึมควรควบคุมไว้ภายใน ±30 ฟิลิปดา (1 ฟิลิปดา = 1/3600 องศา); มิฉะนั้นจะเกิดการเบี่ยงเบนของเส้นทางแสง ส่งผลต่อความแม่นยำในการตรวจสอบ

• ความเข้ากันได้ของระบบ: ขนาดและตำแหน่งการติดตั้งปริซึมต้องสอดคล้องกับกล้องและเลนส์ เพื่อป้องกันการไม่ตรงแนวที่เกิดจากข้อผิดพลาดในการติดตั้ง

สรุป: เล็กแต่แกร่ง คือ "หินก่อรากฐานแห่งความแม่นยำ" ในระบบการประมวลผลภาพเชิงเครื่องจักร

ในระบบการประมวลผลภาพเชิงเครื่องจักร ปริซึมอาจไม่เด่นชัดเท่ากล้องหรืออัลกอริทึม แต่กลับทำหน้าที่หลักของการ "ควบคุมเส้นทางแสง" อย่างเงียบๆ — แก้ปัญหาต่างๆ เช่น พื้นที่จำกัด ภาพไม่เป็นระเบียบ และการตรวจสอบมุมหลายมุม ผลักดันให้การตรวจสอบในอุตสาหกรรมก้าวหน้าจากแค่ "มองเห็น" ไปสู่การ "มองเห็นอย่างแม่นยำและรวดเร็ว"

ไม่ว่าจะเป็นในอุตสาหกรรมการผลิตรถยนต์ การผลิตอิเล็กทรอนิกส์ การตรวจสอบอาหาร หรือภาคพลังงานใหม่ การเลือกประเภทและวัสดุของปริซึมที่เหมาะสมคือปัจจัยสำคัญในการเพิ่มประสิทธิภาพของระบบเครื่องจักรการมองเห็น ขณะที่เทคโนโลยีการมองเห็นของเครื่องจักรพัฒนาไปสู่ความแม่นยำสูงขึ้นและสถานการณ์ที่ซับซ้อนมากยิ่งขึ้น บทบาทของปริซึมจะมีความโดดเด่นมากยิ่งขึ้น