แผนการจัดแสงสำหรับการตรวจจับรอยขีดข่วนบนพื้นผิวโดยใช้เทคโนโลยีการมองเห็นแบบเครื่องจักร

ในการผลิตอุตสาหกรรม ข้อบกพร่องบนพื้นผิว เช่น รอยร้าวและรอยขีดข่วนบนผลิตภัณฑ์ มักเกิดขึ้นบ่อยครั้ง อุตสาหกรรมการมองเห็นแบบเครื่องจักร (Machine Vision) มีความก้าวหน้าอย่างมากเมื่อเทียบกับปีก่อนๆ ในการตรวจสอบพื้นผิว และการตรวจจับรอยขีดข่วน คราบเปื้อน และข้อบกพร่องอื่นๆ บนพื้นผิวผลิตภัณฑ์ ยังไม่ใช่ความท้าทายที่ยากเย็นอีกต่อไป

มีการประยุกต์ใช้อย่างแพร่หลายในการตรวจสอบพื้นผิวข้ามอุตสาหกรรมต่างๆ เช่น โลหะ กระจก หน้าจอโทรศัพท์มือถือ และแผงจอแอลซีดี

อย่างไรก็ตาม ข้อบกพร่องประเภทนี้มักมีรูปร่างไม่สม่ำเสมอ ความลึกที่มีความเปรียบต่างต่ำ และมักถูกรบกวนได้ง่ายจากลวดลายหรือพื้นผิวตามธรรมชาติของผลิตภัณฑ์ ดังนั้น การตรวจจับข้อบกพร่องรอยขีดข่วนบนพื้นผิวจึงมีความต้องการสูงในเรื่องของแสงสว่างที่เหมาะสม ความละเอียดของกล้อง ตำแหน่งสัมพัทธ์ระหว่างชิ้นส่วนที่ตรวจสอบกับกล้องอุตสาหกรรม อีกทั้งอัลกอริทึมที่ซับซ้อนของระบบการมองเห็นของเครื่องจักร

ขั้นตอนการวิเคราะห์พื้นฐานสำหรับการตรวจจุดขีดข่วนด้วยระบบมองเห็นของเครื่องจักรแบ่งออกเป็นสองขั้นตอน: ขั้นตอนแรก คือ การตรวจสอบว่ามีรอยขีดข่วนบนพื้นผิวของผลิตภัณฑ์หรือไม่ ขั้นตอนที่สองคือ เมื่อตรวจสอบยืนยันแล้วว่ามีรอยขีดข่วนในภาพที่วิเคราะห์ ให้ทำการแยกแยะรอยขีดข่วนนั้นออกมา

ⅰ . รอยขีดข่วนบนพื้นผิวสามารถแบ่งออกได้โดยทั่วไปเป็นสามประเภทหลัก:

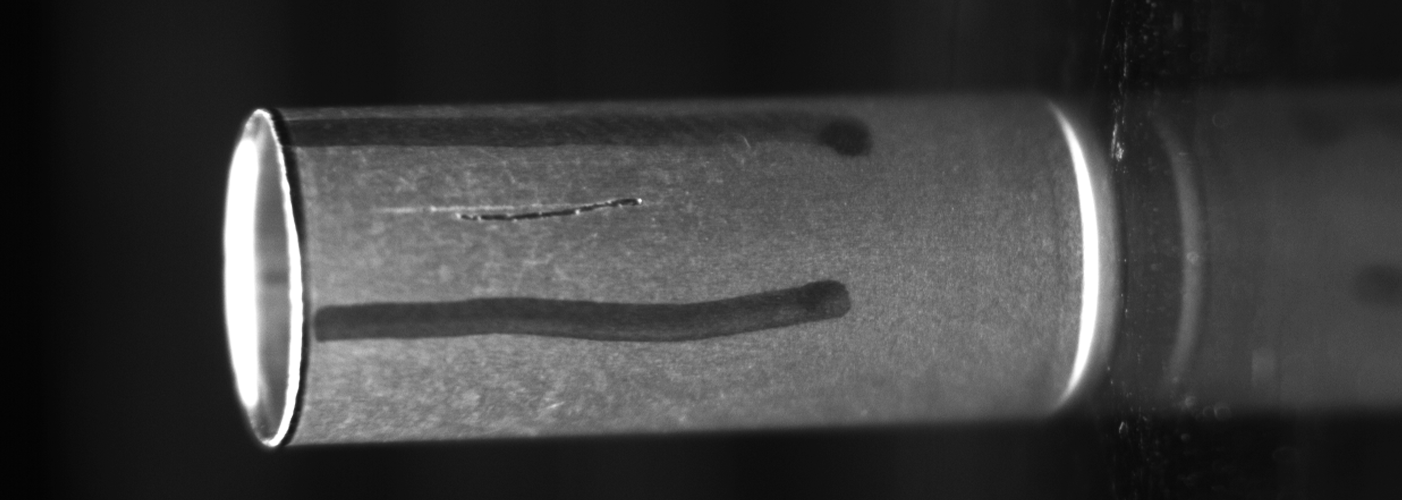

รอยขีดข่วนแบบที่ 1: สามารถมองเห็นได้ค่อนข้างง่าย มีการเปลี่ยนแปลงของระดับเทา (grayscale) ที่แตกต่างชัดเจนเมื่อเทียบกับพื้นที่รอบข้าง สามารถเลือกใช้ค่า Threshold ที่ต่ำกว่าเพื่อทำเครื่องหมายบริเวณที่เกิดข้อบกพร่องได้โดยตรง

รอยขีดข่วนแบบที่ 2: บางรอยมีการเปลี่ยนแปลงของระดับสีเทาที่มองไม่เห็นได้ชัด ภาพโดยรวมมีระดับสีเทาค่อนข้างสม่ำเสมอ พื้นที่รอยขีดข่วนมีขนาดเล็ก (เพียงแค่ไม่กี่พิกเซล) และระดับสีเทาลดลงเพียงเล็กน้อยเมื่อเทียบกับบริเวณรอบข้าง ทำให้แยกแยะได้ยากมาก

สามารถนำภาพต้นฉบับผ่านกระบวนการกรองค่าเฉลี่ย (mean filtering) เพื่อให้ได้ภาพที่เนียนขึ้น จากนั้นนำภาพที่ได้มาลบออกจากภาพต้นฉบับ เมื่อค่าสัมบูรณ์ของผลต่างมากกว่าค่าเกณฑ์ที่กำหนด ให้ทำเครื่องหมายว่าเป็นเป้าหมาย ทำเครื่องหมายทุกเป้าหมาย คำนวณพื้นที่และลบเป้าหมายที่มีพื้นที่เล็กเกินไปออก จากนั้นทำเครื่องหมายส่วนที่เหลือว่าเป็นรอยขีดข่วน

รอยขีดข่วนแบบที่ 3: มีความแตกต่างของระดับสีเทาอย่างชัดเจนระหว่างส่วนต่าง ๆ และมักมีรูปร่างยาวและแคบ หากใช้การแบ่งส่วนภาพด้วยค่าเกณฑ์คงที่ พื้นที่ที่มีข้อบกพร่องซึ่งถูกทำเครื่องหมายไว้จะมีขนาดเล็กกว่าพื้นที่จริง

เนื่องจากความเสียหายบนพื้นผิวในภาพลักษณะนี้มีลักษณะเป็นรอยขีดข่วนยาวและบาง การตรวจจับเฉพาะค่าระดับเทา (Grayscale) อย่างเดียวอาจไม่สามารถตรวจจับส่วนที่ยืดออกของความเสียหายได้ ดังนั้นสำหรับภาพประเภทนี้ เราจึงเลือกใช้วิธีการที่ผสมผสานระหว่างการตั้งค่า Threshold สองระดับและคุณลักษณะรูปร่างของความเสียหาย ตามลักษณะเฉพาะของภาพ

เนื่องจากความหลากหลายของภาพในการตรวจสอบภาคอุตสาหกรรม สำหรับภาพแต่ละประเภท จำเป็นต้องวิเคราะห์และพิจารณารายละเอียดหลายวิธีการประมวลผลประกอบกัน เพื่อให้ได้ผลลัพธ์ที่ต้องการ

โดยทั่วไปค่าระดับเทาของส่วนที่เป็นรอยขีดข่วนจะมืดกว่าพื้นที่ปกติรอบข้าง ซึ่งหมายความว่าค่าระดับเทารอยขีดข่วนมีค่าต่ำกว่า นอกจากนี้ ส่วนใหญ่รอยขีดข่วนเกิดบนพื้นผิวที่เรียบ ดังนั้นการเปลี่ยนแปลงของระดับเทาทั่วทั้งภาพจึงค่อนข้างสม่ำเสมอ โดยขาดคุณลักษณะของลวดลายพื้นผิว

ดังนั้น การตรวจจับรอยขีดข่วนมักใช้คุณลักษณะระดับเทาที่อิงจากสถิติ หรือวิธีการแบ่ง Threshold เพื่อระบุส่วนที่เป็นรอยขีดข่วน

นอกจากนี้ การตรวจจับข้อบกพร่องของรอยขีดข่วนบนพื้นผิวยังมีข้อกำหนดสูงมากต่อการจัดวางแสงสว่างให้ถูกต้อง

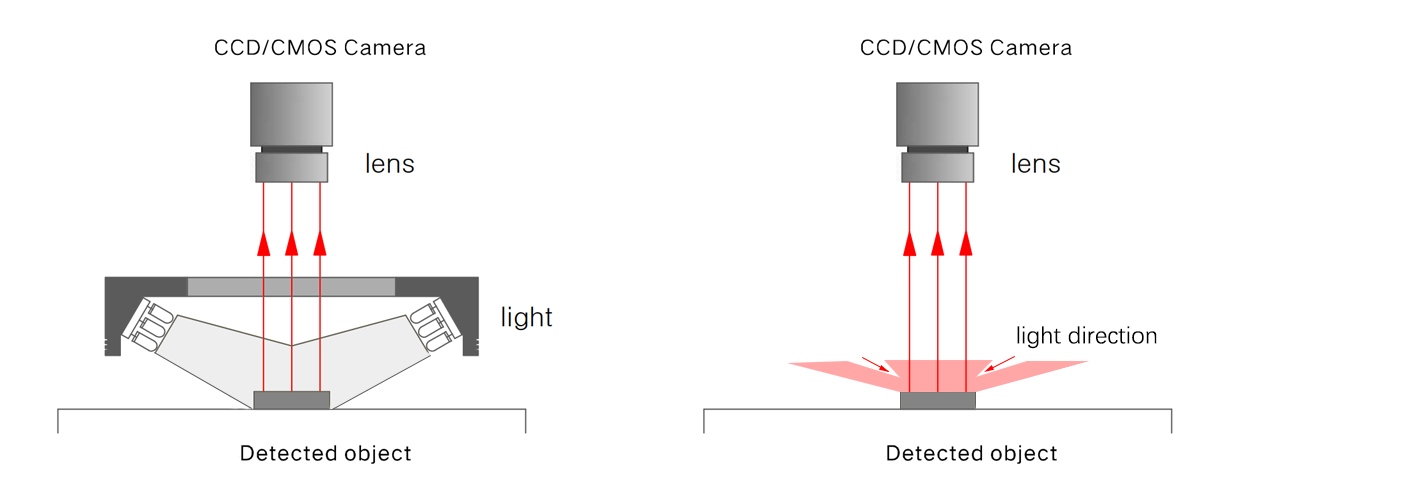

ⅱ. วิธีการส่องสว่างที่ใช้ทั่วไปสำหรับการตรวจสอบด้วยระบบมองเห็นแบบเครื่องจักร ได้แก่ 4 วิธีต่อไปนี้:

แสงแบบแกนร่วม (Coaxial light), แสงมุมต่ำ (Low-angle light), แสงด้านหลัง (Backlight) และแสงมุมสูง (High-angle light) วิธีการส่องสว่างทั้งสี่แบบนี้มีประสิทธิภาพในการตรวจสอบรอยขีดข่วนที่ลึก แต่สำหรับผลิตภัณฑ์ที่มีข้อกำหนดสูงในเรื่องพื้นผิว เช่น รอยขีดข่วนที่ตื้น ประสิทธิภาพในการตรวจสอบจะลดลง

การวิเคราะห์ข้อมูลขนาดใหญ่แสดงให้เห็นว่า สำหรับรอยขีดข่วนบนพื้นผิวผลิตภัณฑ์ มีสองวิธีหลักที่แนะนำ ได้แก่ การส่องสว่างด้วยแสงมุมต่ำและแสงมุมสูง

(I) วิธีแสงมุมต่ำ (Low-Angle Method)

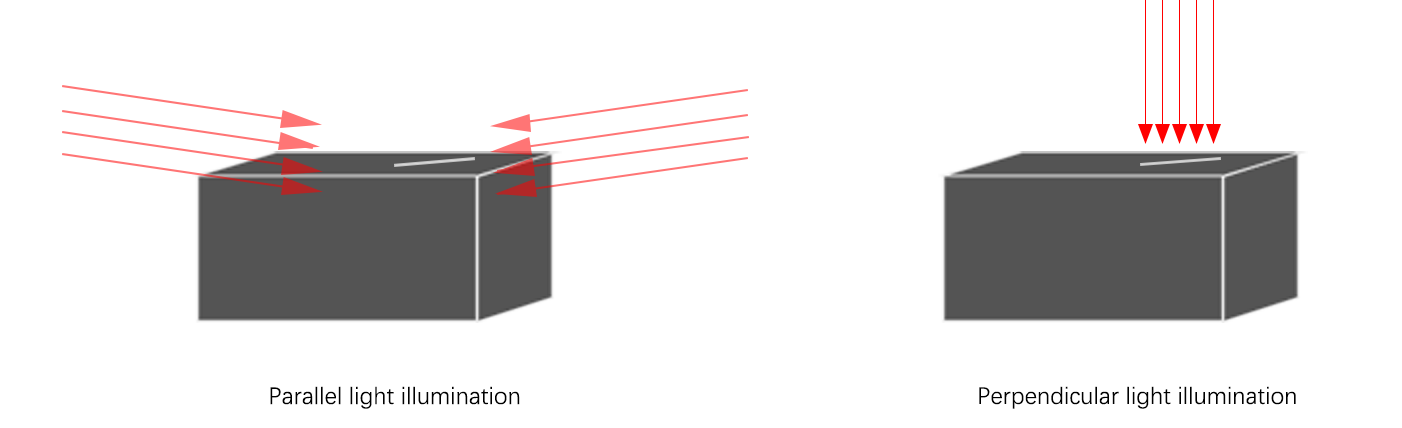

เมื่อวัตถุสองชิ้นสัมผัสและถูไถกัน รอยขีดข่วนบนพื้นผิวจะเกิดขึ้นได้ง่าย ซึ่งหมายความว่ารอยขีดข่วนมีทิศทางแน่นอน

เมื่อพิจารณาผลของการส่องสว่างด้วยแสงมุมต่ำ หากใช้แสงแบบขนาน (ขนานกับรอยขีดข่วน) รอยขีดข่วนจะถูกแสงกลบให้เบลอ ทำให้ในภาพไม่เห็นผลชัดเจนนัก

หากใช้ชุดแสงตั้งฉาก (ตั้งฉากกับรอยขีดข่วน) รอยขีดข่วนจะถูกแสงเน้นให้เด่นขึ้น ทำให้เห็นผลได้อย่างชัดเจนในภาพ

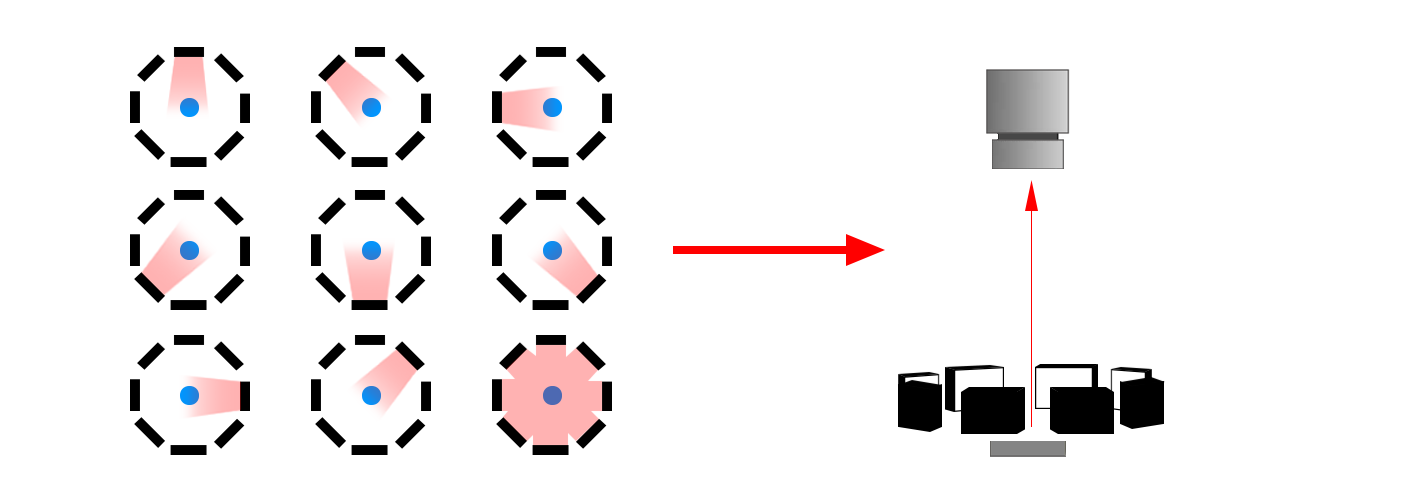

จากผลการวิเคราะห์ข้างต้น เราใช้แหล่งกำเนิดแสงรูปทรงแท่ง 8 ตัวเพื่อส่องสว่างชิ้นงานแบบแบ่งเวลา จึงได้ออกแบบแผนการส่องสว่างดังกล่าว

แหล่งกำเนิดแสงวงแหวนแบ่งออกเป็นแปดช่องทางในการควบคุม โดยส่องสว่างแบบแบ่งเวลา และจับภาพทั้งหมดแปดครั้งติดต่อกัน ในท้ายที่สุด ซอฟต์แวร์จะใช้อัลกอริทึมซ้อนทับข้อบกพร่องทั้งหมด เพื่อตรวจจับรอยขีดข่วนบนพื้นผิวชิ้นงานตามมาตรฐานสูงสุด

วิธีการสร้างภาพนี้ เหมาะสำหรับผลิตภัณฑ์ที่มีความแม่นยำสูงที่ต้องการข้อกำหนดการตรวจสอบพื้นผิวอย่างเข้มงวด แต่ไม่เหมาะสำหรับผลิตภัณฑ์ที่ต้องการประสิทธิภาพอย่างเข้มงวด

(II) วิธีมุมสูง

ประสบการณ์แสดงให้เห็นว่า สำหรับรอยขีดข่วนบางเบาภายใต้แสงแบบแกนเดียวกัน ระยะการทำงานของแหล่งกำเนิดแสงยิ่งสูง ผลลัพธ์ที่ได้ยิ่งชัดเจน

อย่างไรก็ตาม สำหรับแหล่งกำเนิดแสงเดียวกัน ระยะการทำงานที่มากขึ้นยังหมายถึงพื้นที่ผิวของการปล่อยแสงที่เล็กลง และความสว่างของแหล่งกำเนิดแสงลดลง การจะได้ทั้งประสิทธิภาพและการใช้งานพร้อมกันทั้งสองอย่างเป็นไปไม่ได้เลย

โดยปกติ ,คนงานใน โรงงานใช้หลอดฟลูออเรสเซนต์ในการให้แสงสว่างขณะตรวจสอบข้อมูลบนพื้นผิวผลิตภัณฑ์ด้วยสายตา แสงจากหลอดฟลูออเรสเซนต์จะสะท้อนแบบเงาเข้าสู่ดวงตาของคนงาน

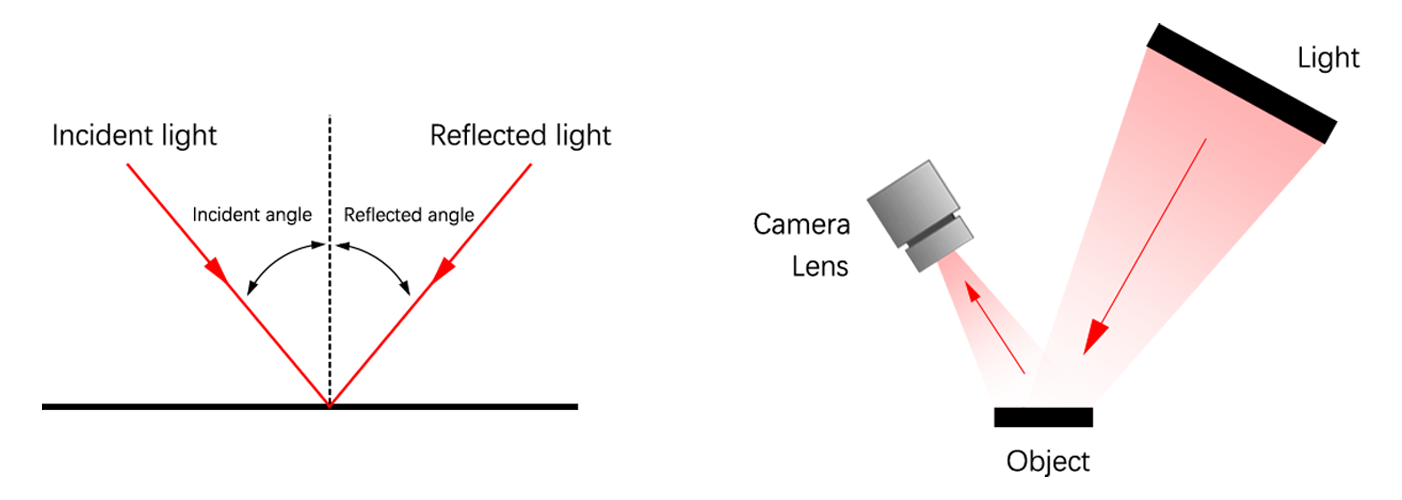

สำหรับชิ้นงานที่มีการสะท้อนแบบเงา ตามหลักการสะท้อนของแสง จะใช้วิธีการให้แสงในลักษณะที่สร้างผลสะท้อนแบบเงา

บุคคลที่สังเกตดีจะพบว่า วิธีการตรวจสอบด้วยตาเปล่านั้นมักจะเกี่ยวข้องกับการฉายภาพของหลอดฟลูออเรสเซนต์ลงบนผลิตภัณฑ์ จากนั้นก็แกว่งผลิตภัณฑ์เพื่อให้เงาของหลอดเคลื่อนที่ภายในผลิตภัณฑ์นั้น

ด้วยวิธีนี้ จุดแสงจะส่องสว่างเฉพาะจุดหนึ่งของผลิตภัณฑ์ ทำให้เห็นข้อมูลของพื้นผิว ช่วยให้ตาคนสามารถตัดสินได้อย่างชัดเจนว่าผลิตภัณฑ์มีตำหนิหรือไม่ แม้แต่ตำหนิที่จางเบาก็สามารถมองเห็นได้ง่าย

ด้านข้างต้นคือข้อเสนอแนะเกี่ยวกับโซลูชันการส่องสว่างโดยใช้ระบบมองเห็นของเครื่องจักรสำหรับรอยขีดข่วนบนพื้นผิว หวังว่าจะเป็นประโยชน์ต่อโครงการของคุณ