Makine Görüşü Sistemlerinin Meyve Çürümesini Tespit Etme Uygulaması

Küresel meyve tedarik zincirinde, çürümeye bağlı olarak hasattan sonraki kayıplar önemli bir sorun olmaya devam etmektedir ve istatistiklere göre her yıl taze meyvelerin %25'ine kadarı sıralama ve depolama sırasında fark edilmeyen çürüme nedeniyle imha edilmektedir. Geleneksel meyve çürümesi tespit yöntemleri, elle muayeneye dayandığı için sadece işgücüne bağımlı ve zaman alıcı olmakla kalmaz, aynı zamanda özellikle büyük miktarlardaki ürünler veya görsel olarak belirsiz olan erken aşama çürüme durumları ile uğraşılırken insan hatasına da açık olur. Bu sınırlamaları gidermek için makine görüşü sistemleri (MVS) çürümenin hızlı, doğru ve yıkıcı olmayan bir şekilde tespit edilmesini sağlayan gelişmiş görüntüleme, bilgisayarlı görü ve makine öğrenimi algoritmalarından yararlanarak dönüştürücü bir teknoloji haline geldi.

1. Makine Görüşü Tespit Sisteminin Teknik Temelleri

Projenin temel amacı, meyvelerin yüzey bilgilerini otomatik olarak yakalayabilen, çürüme ile ilişkili görsel özellikleri analiz edebilen ve meyveleri 'sağlam' veya 'çürümüş' olarak yüksek doğrulukla sınıflandırabilen bir sistem geliştirmektir. Sistemin mimarisi üç ana bileşen etrafında inşa edilmiştir: görüntüleme donanımı , görüntü ön işleme modülleri , ve çürüme sınıflandırma algoritmaları .

1.1 Görüntüleme Donanımı Kurulumu

Kapsamlı veri toplama sağlamak için proje, çoklu sensörlü bir görüntüleme platformu kullanmaktadır ve buna şunlar dahildir:

Yüksek çözünürlüklü RGB kameralar : Çürüme genellikle renk değişikliği şeklinde ortaya çıktığından (örneğin elmalardaki kahverengi lekeler, çileklerdeki gri küf), renk bilgisini yakalamak amacıyla.

Yakın kızılötesi (NIR) kameralar : Yüzeyde görünmeyen, ancak meyvenin NIR aralığındaki spektral yansımasını değiştiren iç çürüme türlerini tespit etmek—örneğin armutlarda merkez çürümesi veya şeftalilerde eziklik kaynaklı çürüme.

Kontrollü aydınlatma sistemleri : Gölge, parıltı ve ortam ışığı etkisini en aza indirmek ve farklı meyve çeşitlerinde (örneğin parlak kirazlar ile mat avokadolar arasında) görüntü kalitesinin tutarlı olmasını sağlamak amacıyla ayarlanabilir yoğunluk ve dalga boyuna sahip LED paneller.

1.2 Görüntü Ön İşleme: Özellik Görünürlüğünün Artırılması

Ham görüntüler genellikle rotla ilgili özellikleri gizleyebilecek gürültü içerir (örneğin meyve yüzeyinde toz birikintısı, ışık dengesizlikleri). Projenin ön işleme hattı üç temel adımı içerir:

Gürültü azaltımı : Potansiyel çürümeye işaret eden lekelerin kenar detaylarını korurken yüksek frekanslı gürültüyü azaltmak için Gauss filtresi uygulama.

Renk Uzayı Dönüştürme : RGB görüntülerini, çürümeye bağlı renk değişikliklerine standart RGB kanallarından daha duyarlı olan HSV (Renk Tonu-Doygunluk-Değer) renk uzayına dönüştürme. NIR görüntüler için gri seviyeye dönüştürme ve sağlıklı ile çürümüş doku arasındaki kontrastı artırmak amacıyla histogram eşitleme uygulama.

Segmentasyon : Meyveyi arka plandan ayırmak ve olası çürümüş bölgeleri segmentlemek için eşikleme ve kenar tespiti algoritmalarını (örneğin Canny kenar dedektörü) kullanma. Örneğin, yeşil elmalardaki kahverengi çürümüş lekeleri meyvenin sağlıklı yeşil tonundan ayırt etmek amacıyla renk tonu kanalında bir eşik değeri belirlenebilir.

2. Proje İş Akışı: Meyve Girdisinden Sınıflandırma Çıktısına

Makine görü sistemi, meyve paketleme hattının entegre bir parçası olarak, sorunsuz bir iş akışı takip ederek çalışır:

Meyve Besleme : Meyveler, sabit hızda (meyve boyutuna göre ayarlanabilir; örneğin elmalarda 0,5 m/s, küçük çileklerde 0,3 m/s) ilerleyen bir taşıyıcı bant üzerine yüklenir ve görüntüleme istasyonuna taşınır.

Görüntü Yakalama : Bir konum sensörü meyvenin görüntüleme alanına girdiğini tespit ettiğinde, RGB ve NIR kameraları meyvenin farklı açılardan 3-5 adet görüntüsünü alır.

Gerçek Zamanlı İşleme : Ön işleme hattı görüntüleri < 0,5 saniye içinde işler ve sınıflandırma modeli çürüklük durumu tahmini (sağlam/ilk çürümek üzere/ağır çürümüş) ile birlikte bir güven puanı üretir (örneğin ağır çürüklük için %98 güven).

Sınıflandırma Eylemi : Tahmine göre sistem, taşıyıcı bandın sonundaki pnömatik aktüatöre veya robot koluna bir sinyal gönderir. Sağlam meyveler "paketleme" hattına yönlendirilir, ilk çürümeye başlayanlar yanlış pozitifleri en aza indirmek için "kalite kontrol" istasyonuna yönlendirilir ve ağır çürümüş meyveler ise "atık" kutusuna yönlendirilir.

Veri Kaydı : Sistem, her bir meyvenin kimlik numarasını, görüntülerini, sınıflandırma sonucunu ve güven skorunu bulut tabanlı bir veritabanına kaydeder. Bu veriler, daha fazla veri toplandıkça doğruluk artırmak amacıyla sınıflandırma modelinin periyodik olarak yeniden eğitilmesinde kullanılır.

3. Gerçek Dünya Uygulaması ve Performans: Vaka Çalışmaları

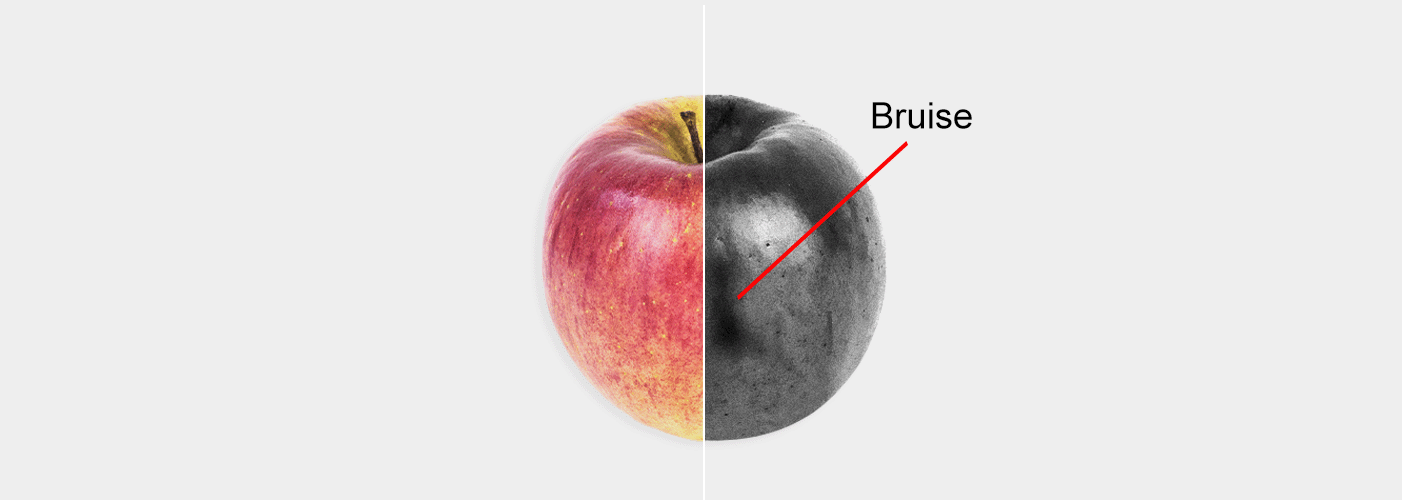

3.1 Elma Çürüklüğü Tespiti

Doğruluk : Sistem, çürümeyi tespit etmede %96,2 doğruluk elde etti (elle muayene edenlerin %82,5'ine karşı), yanlış pozitif oran yalnızca %2,1 oldu (elle muayenede bu oran %7,8 idi).

Hız : Sistem dakikada 120 elma işledi, buna karşılık elle muayene yapan bir kişi dakikada 40 elma işleyebildi — bu da işgücü maliyetlerinde %67 oranında azalmaya neden oldu.

Erken tespit : NIR kamera, depolama sırasında çürümenin yayılmasından önce tarlalarda etkilenmiş meyveleri ayıklamalarına olanak sağlayarak elle muayeneden 5–7 gün önce elmaların iç çekirdek çürümelerini tespit etmeyi mümkün kıldı.

3.2 Çilek Çürüklüğü Tespiti

Zorluk : Çilekler nazik yapıdadır ve boyutlarının küçük olmasından dolayı elle muayene ile çoğunlukla kaçırılan yüzey küfüne (örneğin, Botrytis cinerea ) yatkındır.

Sonuç : Sistemin yüksek çözünürlüklü RGB kameraları ve CNN modeli, çapı 2 mm olan küf lekelerini %94,8 doğrulukla tespit etti. Bu, çiftliğin önceki elle sıralama sürecine kıyasla hasat sonrası kayıpları %30 azalttı.

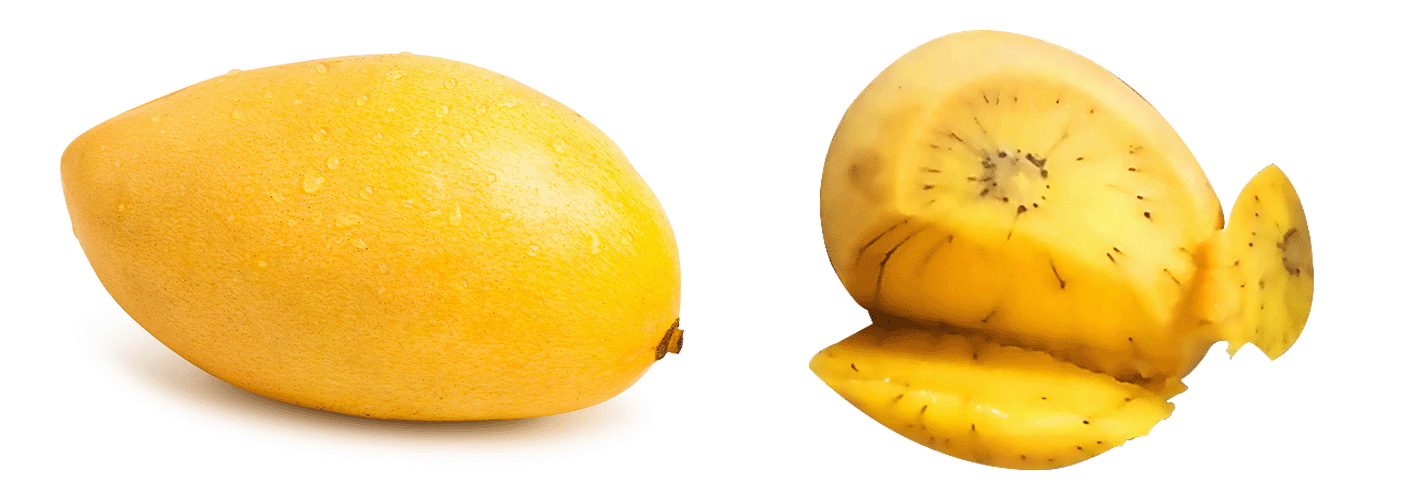

3.3 Mango Çürümesi Tespiti

Zorluk : Mango'lar genellikle sap kısmında (elle muayene sırasında daha az görünür bir alan) başlayan ve iç kısıma doğru yayılan "sap ucunda çürümeye" maruz kalır.

Sonuç : Sistemin çok açılı görüntüleme teknolojisi (sap odaklı alt kamerayı da içeren) ve NIR analizi, sap ucundaki çürümenin %95,5 doğrulukla tespit edilmesini sağladı ve paketleme tesisinin ihracat pazarlarına gönderilen sevkıyatların reddedilmesini engelledi (çürüksüz mango'lar bu pazarlarda katı bir gerekliliktir).

4. Zorluklar ve Gelecek Yönelimleri

Proje güçlü performans gösterse de ele alınması gereken birkaç zorluk hâlâ mevcuttur:

Meyve Çeşitlerinde Değişkenlik : Mevcut model yaygın çeşitlerde en iyi performansı gösterir ancak sınırlı eğitim verisi nedeniyle durian, lychee gibi nadir veya bölgesel meyvelerde zorlanmaktadır. Gelecekteki çalışmalar küresel çiftliklerle iş birliği yaparak veri setini genişletmeyi içerecektir.

Çevresel Müdahale : Ambalaj tesislerindeki nem, kamera lenslerinde yoğunlaşmaya neden olarak görüntü kalitesini etkileyebilir. Proje ekibi bu sorunu azaltmak için anti-buhar kaplamalı su geçirmez kamera muhafazaları geliştirmektedir.

Maliyet Erişilebilirliği : Donanım ve yazılım için başlangıç kurulum maliyeti (yaklaşık 50.000 ABD doları) küçük ölçekli çiftlikler için engel teşkil edebilir. Gelecek sürümler, maliyetleri %60 oranında düşürmek amacıyla akıllı telefon kameralarının edge computing cihazlarla (örneğin Raspberry Pi) birlikte kullanılması gibi düşük maliyetli alternatiflere odaklanacaktır.

5. Sonuç

Meyve çürümesi tespiti için makine görü sistemi projesi, hasat sonrası kalite kontrolünde bir devrim niteliğindedir ve manuel muayenenin verimsizliklerini ve sınırlarını giderir. Gelişmiş görüntüleme, gerçek zamanlı görüntü işleme ve makine öğrenimini birleştirerek sistem, hızlı, doğru ve yıkıcı olmayan çürümelerin tespitini sağlar—hasat sonrası kayıpları azaltır, işçilik maliyetlerini düşürür ve tüketiciye sürekli olarak kaliteli meyve sunulmasını garanti eder. Teknoloji daha erişilebilir hale gelirken ve çeşitli meyve çeşitlerine uyum sağlarken, bu sistem küresel meyve tedarik zincirini dönüştürme potansiyeline sahiptir ve taze ürün talebinin arttığı bir dönemde sürdürülebilirliği ve gıda güvenliğini teşvik eder.