Застосування камер поляризації у промисловому візуальному контролі

У промисловому візуальному контролі «блиск» і «приховані дефекти» є двома головними проблемами для звичайних камер: сильні відблиски від поверхонь металевих деталей роблять подряпини «невидимими», блиск на прозорому склі приховує внутрішні бульбашки, а сліди напруження на пластикових деталях повністю не виявляються стандартними камерами. Ці проблеми призводять до того, що до 15% дефектів залишаються непоміченими, що вимагає ручної перевірки й значно уповільнює виробництво.

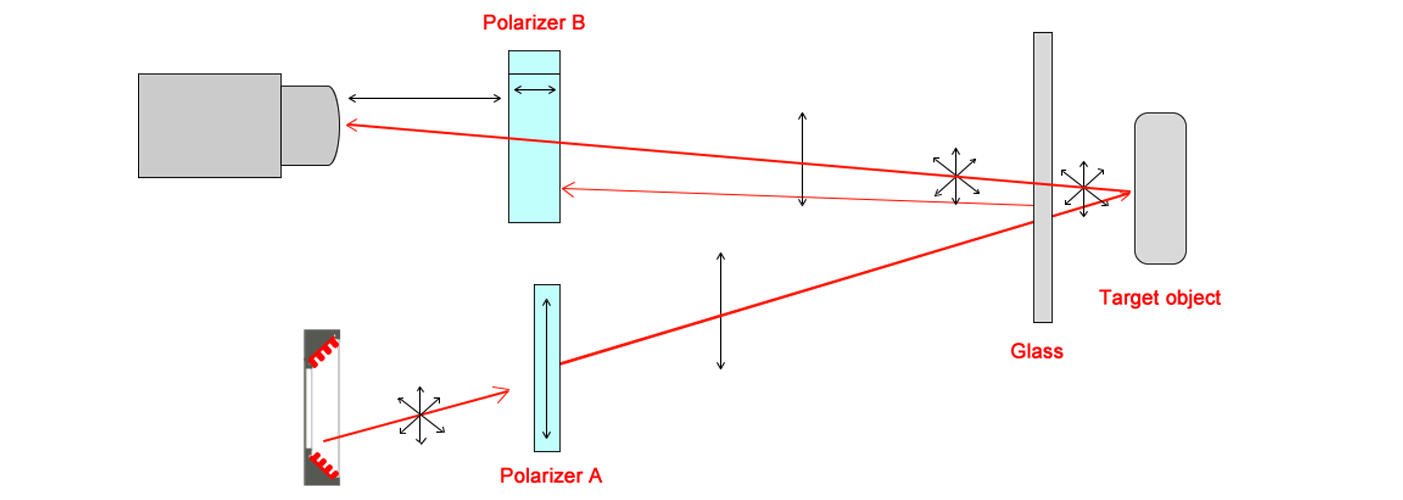

Поляризаційні камери, використовуючи свою унікальну здатність «фільтрувати поляризоване світло та підкреслювати незначні відмінності», діють як «антиблисковий фільтр + збільшувач дефектів» для камери. Вони легко вирішують проблеми, з якими звичайні камери стикаються.

У цій статті розглядаються основні сценарії застосування камер з поляризацією у промисловому контролі, поєднуючи технічні принципи з реальними прикладами, щоб допомогти вам зрозуміти, «чому вони можуть усувати відблиски та виявляти дефекти».

I. «2 Основні можливості» камер з поляризацією

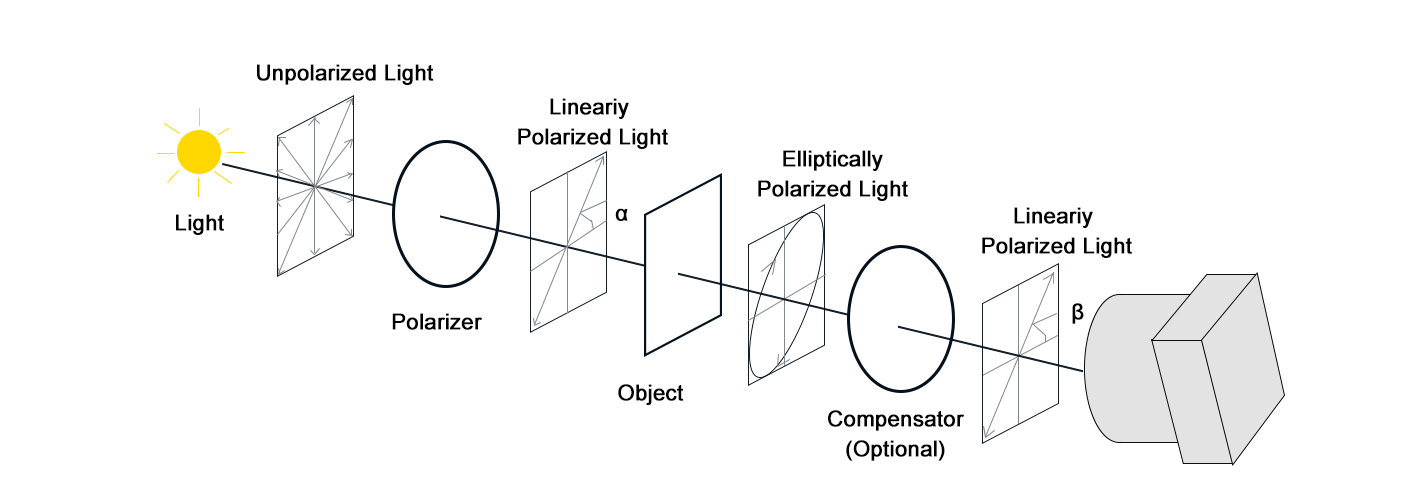

Багато хто вважає, що «камери з поляризацією потрібні лише для зменшення блисків», ігноруючи їхню основну цінність, яка полягає у «взаємодії поляризованого світла з матеріалами». Ці дві можливості безпосередньо усувають недоліки звичайних камер:

1. «Спрямоване усунення блисків» для видалення перешкод відблисків/блисків: світло, відбите від гладких поверхонь, таких як метал, скло та пластик, часто є «поляризованим світлом» (світло, що коливається в одній площині). Камери з поляризацією можуть фільтрувати поляризоване світло в певних напрямках шляхом регулювання кута поляризатора, через що відбивні ділянки «темнішають», а деталі дефектів «виокремлюються» (наприклад, подряпини на металі стають видимими на тлі відблисків).

2. «Виявлення прихованих ознак» для ідентифікації непомітних відмінностей: приховані характеристики, такі як внутрішній напружений стан у прозорих компонентах, текстура пластику чи рівномірність покриття, призводять до зміни «стану поляризації» (зміна напрямку коливань) світла, що проходить крізь них. Камери з можливістю поляризації можуть фіксувати ці зміни, перетворюючи приховані особливості на зображення з «контрастом за яскравістю» (наприклад, напружені ділянки у склі виглядають як кольорові смуги).

Простими словами: сцени, де звичайні камери «озлеплені блиском і не можуть побачити приховані дефекти», є «основним полем битви» для камер з можливістю поляризації.

II. Основні сценарії застосування у промисловому візуальному контролі

Камери з можливістю поляризації — це не «універсальний інструмент», але їх переваги є незамінними в сценаріях із «сильним блиском або необхідністю виявлення прихованих ознак», і вони конкретно застосовуються в різних галузях промисловості:

1. Сценарій 1: Перевірка поверхневих дефектів металевих деталей — усунення блиску для виявлення подряпин/вмятин

• Проблема: Поверхневі подряпини, вмятини та заусенці на автозапчастинках (наприклад, блоках двигуна, шестернях трансмісії) та інструментах (наприклад, різцях, підшипниках) часто «затоплюються» яскравими плямами через сильні відблиски від гладких металевих поверхонь при використанні звичайних камер, що призводить до пропуску дефектів аж до 20%. Ручний огляд вимагає багаторазового регулювання кутів, щоб знайти менш відбивні ділянки — по 5 хвилин на деталь, що є дуже неефективним і схильним до помилок через втому.

• Рішення на основі поляризаційної камери:

(1). Технічний принцип: Відблиски від металевих поверхонь часто є «лінійно поляризованим світлом». Шляхом регулювання кута поляризатора камери так, щоб він був перпендикулярний до напрямку поляризації відбиття, можна відфільтрувати понад 90% сліпучого світла. Світло, розсіяне від подряпин/вмятин, поширюється хаотично (неполяризоване) і не фільтрується, утворюючи «чіткі яскраві лінії/темні плями» на темному тлі, що робить дефекти очевидними.

(2). Конфігурація апаратного забезпечення: Використовується 5-мегапіксельна лінійна поляризаційна камера (кут поляризації регулюється від 0 до 360°) + кільцеве освітлення (рівномірне підсвічування, зменшує блиск) + макрооб'єктив (збільшує деталі дефектів, наприклад, подряпини 0,1 мм).

• Ефект впровадження:

Перевірка подряпин на поверхні трансмісійної шестерні (глибина подряпини ≥0,05 мм):

(1).Традиційний метод: Звичайна камера + ручна повторна перевірка, 5 хвилин/шестерня, 20% пропущених дефектів (тонкі подряпини приховані блиском), щоденні втрати на переділку >10 000 юаней.

(2).Метод із використанням поляризаційної камери: Автоматизована перевірка з усуненням блиску, 10 секунд/шестерня, виявляються тонкі подряпини 0,05 мм, частка пропущених дефектів знижується до 0,5%, продуктивність зростає в 30 разів, щоденна економія на переділці ~9 500 юаней, річна економія >3 мільйонів юаней.

• Придатні сценарії: Перевірка подряпин, вмятин, заусенців на металевих автозапчастин, інструментах, виробах із нержавіючої сталі, металевих компонентах для авіації.

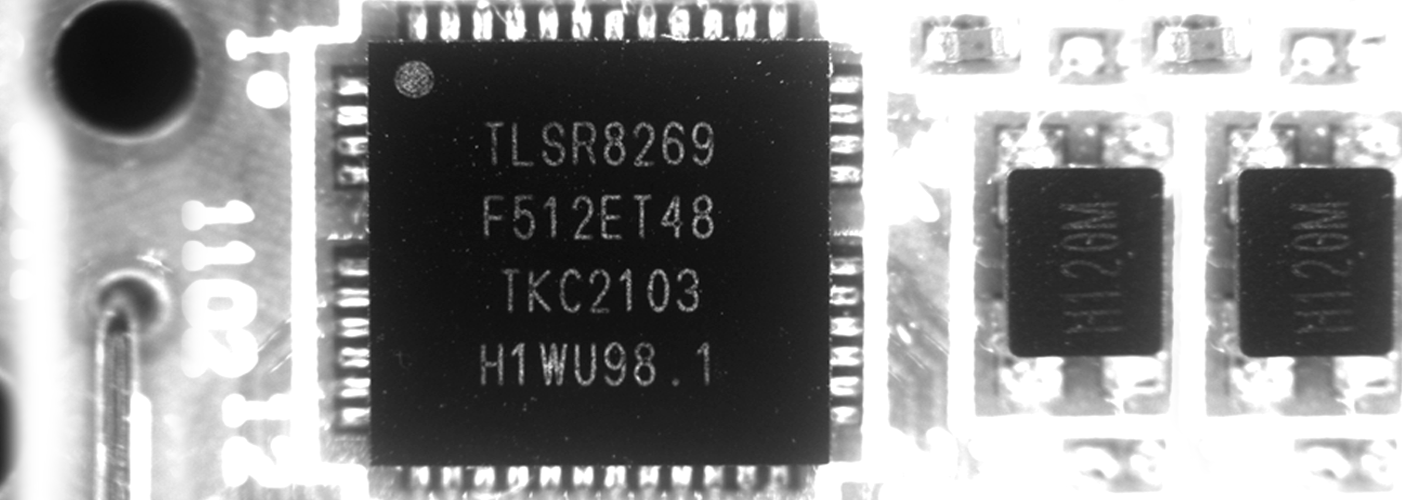

2. Сценарій 2: Перевірка прозорих/напівпрозорих деталей – усунення блиску для виявлення внутрішніх бульбашок/домішок

• Проблема: Для продуктів, таких як скляні кришки мобільних телефонів, фотогальванічне скло, пластикові пляшки та оптичні лінзи, «блиск на поверхні» та «внутрішнє відбиття» при зйомці звичайними камерами заважають побачити внутрішні бульбашки, домішки та тріщини. Бульбашка діаметром 0,1 мм у склі телефону може виглядати лише як розмита пляма блиску. Ручний огляд вимагає темних коробів і спеціальних кутів освітлення, є повільним (30 секунд/один екземпляр) і схильним до пропусків.

• Рішення на основі поляризаційної камери:

(1). Технічний принцип: Фільтрація блиску на поверхні (часто поляризованого) дозволяє чітко зафіксувати «розсіювання світла внутрішніми дефектами». Бульбашки/домішки створюють розсіяне світло (неполяризоване), що виглядає як «темні плями»; тріщини змінюють заломлення світла, виглядаючи як «темні лінії», повністю позбавлені перешкод від блиску.

(2). Конфігурація апаратного забезпечення: Використовуйте камеру з площинним скануванням і поляризацією 12 МП (висока роздільна здатність для виявлення дрібних дефектів) + коаксіальне освітлення (зменшує відбиття від поверхні) + скляний конвеєр (постійна швидкість для високошвидкісного огляду).

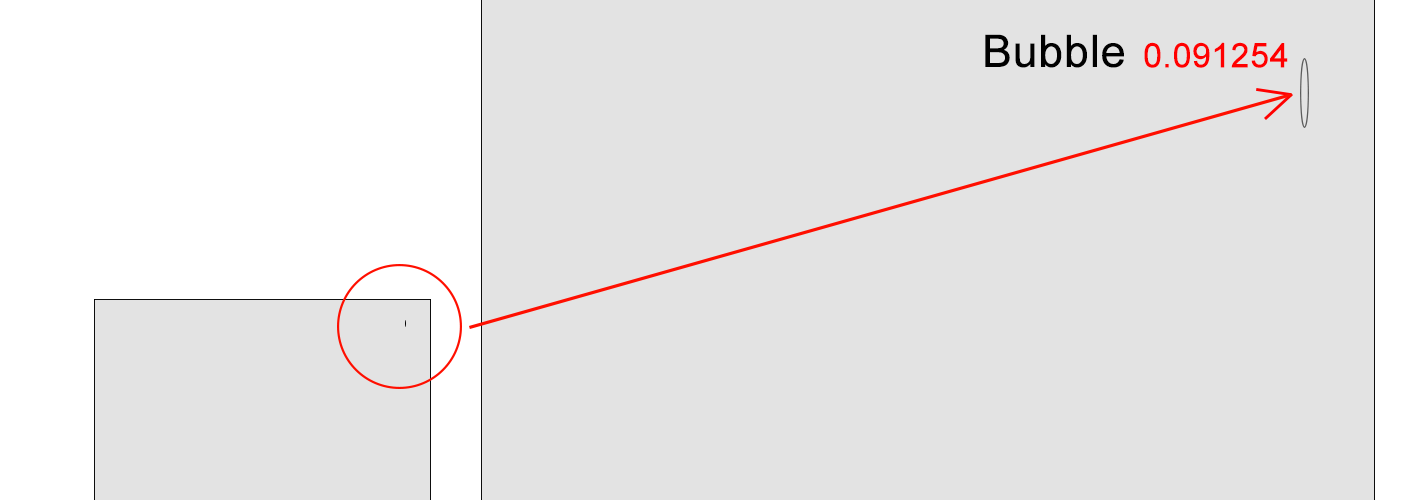

• Ефект впровадження:

Перевірка внутрішніх бульбашок у скляних кришках мобільних телефонів (діаметр бульбашки ≥0,1 мм):

(1). Традиційний метод: Традиційна камера + ручний огляд у темному ящику, 30 секунд/зразок, 15% пропущених дефектів (дрібні бульбашки, приховані блиском), щодня відбраковується понад 200 скла (втрати 6000 юаней).

(2). Метод поляризаційної камери: Автоматизований огляд із видаленням блиску, 2 секунди/зразок, виявлення бульбашок 0,1 мм, частка пропущених дефектів знижена до 0,3%, щоденне відбракування зменшено до 6 склів (втрати 180 юаней), економія за рік >2 мільйонів юаней, продуктивність зростає в 15 разів.

• Придатні сценарії: Внутрішній огляд на наявність бульбашок, домішок, тріщин у склі для телефонів, фотоелектричних панелей, оптичних лінз, прозорих пластикових контейнерів, напівпрозорих плівок.

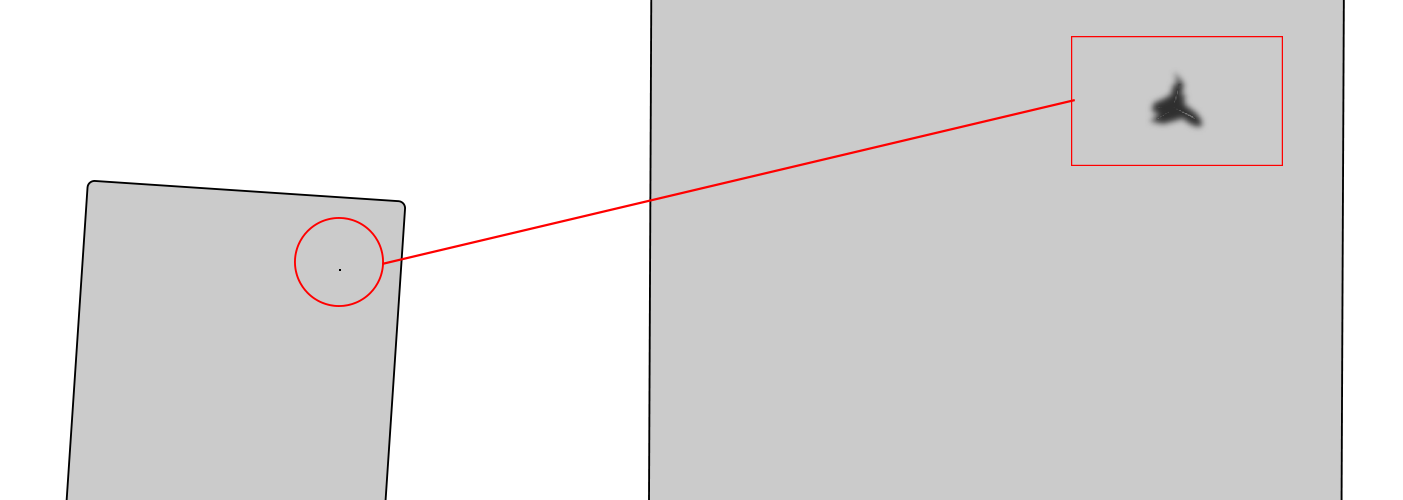

3. Сценарій 3: Перевірка напруженості у пластикових/композитних матеріалах – виявлення прихованих внутрішніх слідів напруженості/текстури

• Проблема: Внутрішні «сліди напруження» від формування пластикових деталей (наприклад, корпусів приладів, інтер'єрів автомобілів) та композитів (наприклад, шарів з вуглецевого волокна) є невидимими, але послаблюють деталі. Традиційний контроль вимагає використання «поляриметра» (спеціалізованого, повільного: 2 хвилини/деталь), що несумісно зі швидкістю лінії (наприклад, 10 деталей/хвилину), через що застосовується вибірковий контроль (наприклад, 10%), із ризиком пропустити дефекти у партії.

• Рішення на основі поляризаційної камери:

(1).Технічний принцип: Сліди напруження призводять до «подвійного променезаломлення» (світло розщеплюється на два перпендикулярно поляризовані промені). Камера фіксує різницю фаз і перетворює її на «кольорові смуги» (густіші там, де напруження високе), візуалізуючи приховані сліди напруження без потреби у спеціалізованому поляриметрі.

(2).Конфігурація обладнання: Використовуйте камеру з поляризацією 2 Мпікс (підтримує аналіз різниці фаз) + джерело яскравого рівномірного світла (гарантує проникнення світла крізь товстий пластик) + систему синхронізації за сигналом (узгоджується з формувальною машиною).

• Ефект впровадження:

Перевірка слідів напруження на пластиковому корпусі пральної машини:

(1).Традиційний метод: Відбір проб поляриметра, 2 хвилини/корпус, частота відбору проб 10%, раніше призводив до розтріскування партії (втрати 500 000 юаней).

(2).Метод із використанням поляризаційної камери: повна перевірка 100%, 5 секунд/корпус, виявляє приховані сліди напруження шириною 0,5 мм, частота виявлення аномалій напруження 99,8%, усуває дефекти партії, економія за рік >800 000 юаней, продуктивність збільшена в 24 рази.

• Придатні сценарії: Перевірка внутрішніх слідів напруження, нерівностей текстури корпусів пластикових приладів, внутрішніх автомобільних пластикових деталей, композитних компонентів, пластикових труб.

4. Сценарій 4: Перевірка рівномірності покриття/плівки – Виявлення зміни товщини/пропущеного покриття

• Проблема: Рівномірність покриття на фарбі автомобілів, покриттях меблів, промислових плівках впливає на зовнішній вигляд/продуктивність. Звичайні камери бачать лише кольорові відмінності, але не зміни товщини (наприклад, різниця у товщині фарби 0,01 мм). Традиційні методи використовують "товщиноміри покриттів" (контактні, 10 секунд/точка), що непридатні для великих площ, дуже неефективні.

• Рішення на основі поляризаційної камери:

(1).Технічний принцип: Різна товщина покриття призводить до різних «змін стану поляризації» у прохідному світлі. Товщі ділянки сильніше змінюють поляризацію. Аналіз цих відмінностей перетворює варіації товщини на «градієнти яскравості» (темний колір — товсто, світлий — тонко), що візуально показує проблеми з рівномірністю без прямого контакту.

(2).Конфігурація обладнання: Використовуйте 8-Мп камеру з поляризацією (з алгоритмами аналізу стану поляризації) + лінійне освітлення (охоплює велику площу) + роботизовану руку (для огляду на 360°).

• Ефект впровадження:

Перевірка рівномірності фарбування автомобілів (вимога: 80±5 мкм):

(1). Традиційний метод: Вимірювання товщини покриття (10 точок/автомобіль), 10 хвилин/автомобіль, 12% пропущених дефектів (нерівномірність у невиміряних ділянках), 8% переділки.

(2). Метод із використанням поляризаційної камери: Повна перевірка за 5 хвилин/автомобіль, виявляє варіації товщини ±3 мкм, рівень виявлення проблем з рівномірністю — 99,5%, частота переділок знижується до 0,5%, економія на переділках понад ¥1,2 млн на рік, продуктивність зростає вдвічі.

• Придатні сценарії: Перевірка рівномірності покриття, пропущені ділянки, контроль варіацій товщини для лакофарбових покриттів автомобілів, меблевих покриттів, промислових плівок, антикорозійних покриттів металу.

III. Пастки, яких варто уникати: 3 ключові аспекти

• Вибирайте режим поляризації залежно від типу дефекту: Не всі сценарії передбачають використання одного й того самого режиму. Камери можуть мати лінійну поляризацію (найкраще підходить для поверхневих відблисків на металі/склі) або кругову поляризацію (краще підходить для вигнутих/нерегулярних поверхонь, таких як пластикові вигини, аркове скло). Неправильний вибір зменшує ефективність.

•Узгоджуйте кут джерела світла та поляризатора: Це є обов’язковою умовою для ефекту. Використовуйте неполяризовані джерела світла (стандартні LED) та регулюйте кут між джерелом світла та поляризатором камери (найкращий результат — при перпендикулярному розташуванні). Використання поляризованих джерел світла або неправильних кутів не дозволяє усунути блиск.

• Враховуйте роздільну здатність та частоту кадрів залежно від темпу виробництва:

(1). Дрібні дефекти (наприклад, подряпина 0,1 мм): обирайте камеру ≥5 МП.

(2). Швидкісні лінії (наприклад, 1 скло / 2 секунди): обирайте камеру ≥60 кадрів/с.

(3). Великі площі (наприклад, кузов автомобіля): обирайте камеру з площинним скануванням і поляризацією, щоб уникнути помилок стикування, властивих лінійним сканерам.

IV. Суммарно: Поляризаційні камери Дозволяють промисловим інспекторам "вилучити блиск і побачити приховані дефекти"

Оскільки промислове виробництво вимагає більш високої точності і продуктивності виявлення дефектів, обмеження звичайних камер "змінювання бликів і неможливість побачити приховані дефекти" стають все більш очевидними.

Поляризаційні камери, які мають унікальні можливості "зникати від блиску і розкривати приховані риси", стають важливими інструментами в металургії, виробництві прозорих деталей, формованні пластику, покриттів та інших областях. Вони не замінюють звичайні камери, але заповнюють пробел у "складних до блиску сценаріях і виявленні прихованих дефектів", переміщуючи індустріальну інспекцію зору з "залегування на удачу і кути" на "стабільну і точну ідентифікацію".