Застосування машинного зору для перевірки паяних з'єднань

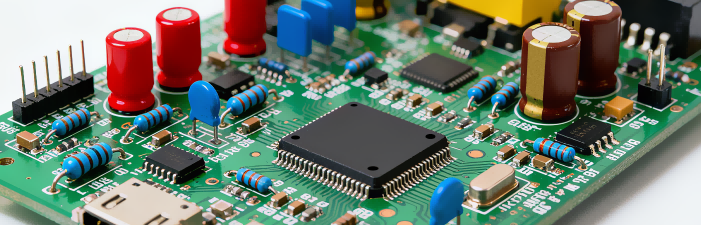

У швидкому темпі розвитку електронного виробництва якість паяних з'єднань — це не просто деталь, а вирішальний фактор надійності продукту та його довготривалої роботи. Паяні з'єднання виступають невидимим каркасом друкованих плат (PCB), утворюючи критичні електричні та механічні зв'язки між компонентами, такими як резистори, конденсатори та мікрочипи. Одне дефектне паяне з'єднання — будь то холодне паяння, що не забезпечує належну електропровідність, порожнина, яка погіршує структурну міцність, або перемикання, що призводить до короткого замикання, — може призвести до катастрофічних наслідків.

Оскільки електронні компоненти продовжують зменшуватися в розмірах — тепер вони мають розмір 01005 (0,4 мм x 0,2 мм), а друковані плати стають щільнішими, містячи тисячі з'єднань на невеликій площі, — традиційні методи перевірки виявилися все менш ефективними. Оператори швидко втомлюються, коли щогодини потрібно перевіряти сотні чи тисячі з'єднань, що призводить до неузгоджених рішень: один оператор може схвалити трохи нерівний припійний зварний шов, тоді як інший його відхилить. Така суб’єктивність загрожує випуском дефектної продукції споживачам і призводить до марнотратства ресурсів на непотрібне переділання з'єднань.

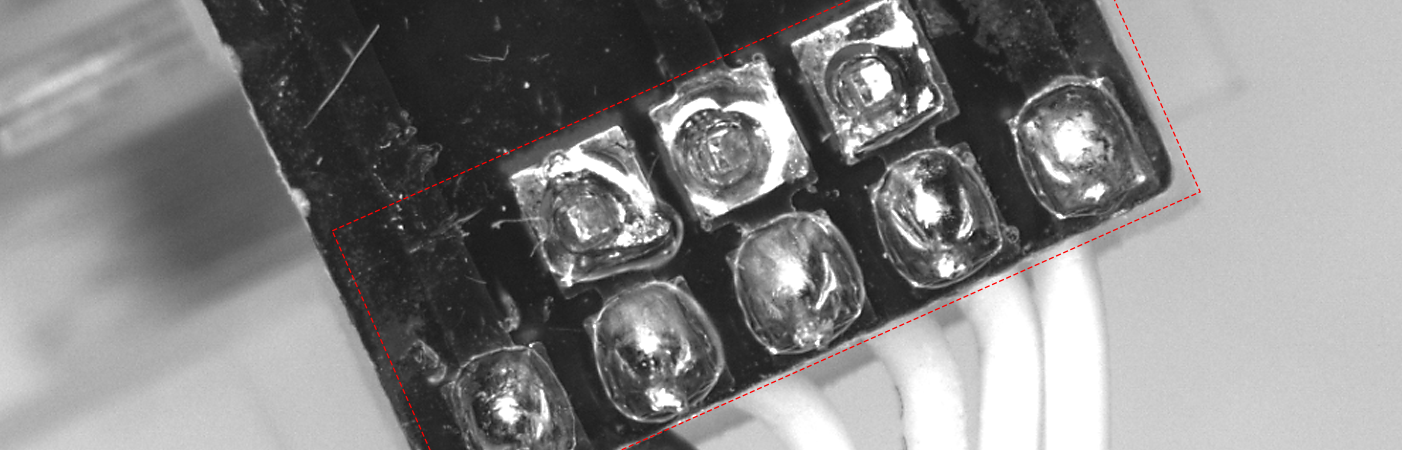

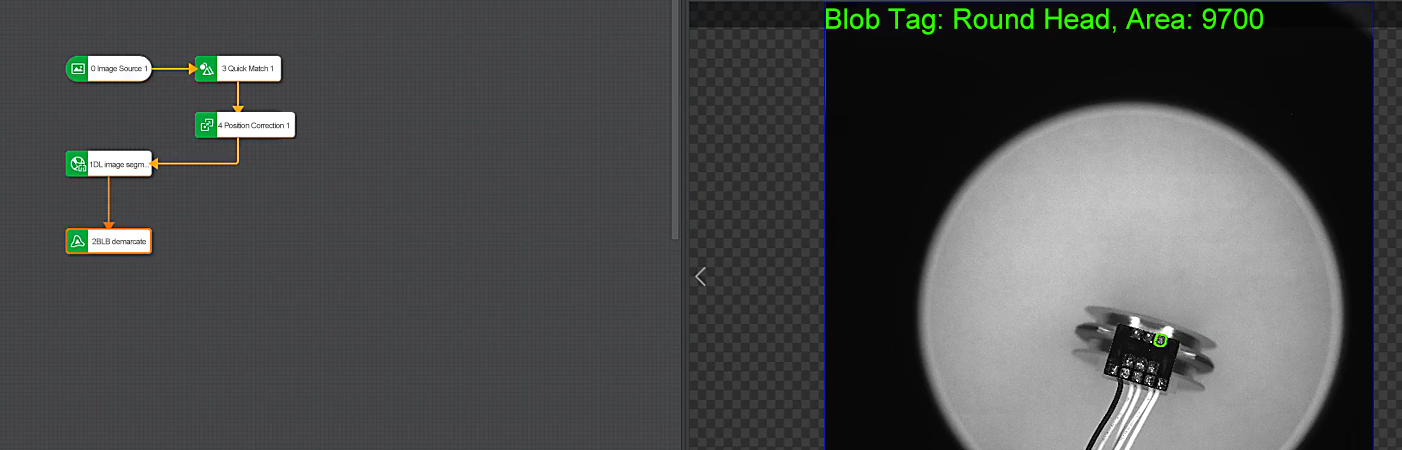

Система машинного зору для перевірки паяних з'єднань — це турботливо розроблена синергія апаратного та програмного забезпечення, де кожен компонент працює узгоджено, щоб відтворити й перевершити можливості людського зору. З точки зору апаратного забезпечення, основними елементами системи є камери з високою роздільною здатністю, спеціалізовані освітлювальні системи, прецизійні об’єктиви та потужний процесор. Освітлення, можливо, є найменш поміченим, але найважливішим апаратним компонентом: на відміну від загального заводського освітлення, яке може створювати блиск на блискучих поверхнях припою або відкидати тіні, що приховують деталі, у системах машинного зору використовуються спеціально підібрані рішення. Наприклад, коаксіальне освітлення випромінює світло вздовж тієї ж осі, що й об’єктив камери, зменшуючи відблиски на припої та полегшуючи виявлення порожнин. Кільцеві світлові джерела завдяки своїй круговій конструкції забезпечують рівномірне освітлення всієї друкованої плати, гарантуючи стабільну якість зображення навіть для з'єднань на краю плати.

Камери, навпаки, підбираються на основі вимог до точності інспекції. Для стандартних компонентів ПКЖ достатньо камери розміром 25 мегапікселів (MP), але для мікрополякових з'єднань в медичних пристроях або аерокосмічній електроніці необхідні камери 1020 MP у поєднанні з високоповеличеними лінзами (до 100x) для захоплення

Програмне забезпечення є "мозком" системи машинного зору, і його можливості значно розвинулися з зростанням машинного навчання (ML) і глибокого навчання (DL). Традиційні методи обробки зображень, такі як виявлення краю (для визначення межі пілотів спою) та пороговий (для відділення спою від пластин ПКБ), все ще відіграють роль у вилученні особливостей. Наприклад, CNN може розрізняти звичайний піле для спою і той, який має 5-мікромний порожній проміжок - те, що навіть підготовлені оператори можуть пропустити, аналізуючи тонкі варіації кольору, текстури та форми. Після аналізу система класифікує кожен з'єднання як "пройшов" або "не пройшов" на основі заздалегідь визначених стандартів якості і генерує детальний звіт, що вказує місце і тип дефектів для інженерів для перегляду.

Переваги машинного зору над традиційними методами є як значними, так і вимірюваними. По-перше, точність і акуратність не мають собі рівних: системи машинного зору можуть виявляти дефекти розміром всього 1 мікрометр, що значно перевищує межу 20–30 мікрометрів, доступну людському зору (навіть із збільшенням). По-друге, консистенція усуває варіативність людського фактора: система застосовує однакові критерії якості до кожного з'єднання щоразу, забезпечуючи, щоб з'єднання, перевірене під час нічної зміни, відповідало тим самим стандартам, що й під час денного контролю. По-третє, швидкість підвищує ефективність виробництва: типова система машинного зору може перевірити 10 000 паяних з'єднань на одній друкованій платі менше ніж за 10 секунд — завдання, яке займе в оператора-людини 5–10 хвилин. Нарешті, данних, отриманих на основі аналізу дозволяє безперервно вдосконалюватися: система реєструє результати кожної перевірки, даючи виробникам змогу відстежувати тенденції виникнення дефектів з часом.

Універсальність машинного зору зробила його незамінним у багатьох галузях. У автомобільна галузь , де друковані плати живлять критичні системи, такі як блоки керування двигуном (ECU) та передові системи допомоги водієві (ADAS), машинне бачення забезпечує безпеку. Дефектне з'єднання в радарному модулі ADAS може призвести до неправильного виявлення перешкод і, як наслідок, до аварій.

Незважаючи на досягнення, машинному баченню протистоять постійні виклики. Одна з головних перешкод — це складні конструкції друкованих плат : коли компоненти стають меншими, а друковані плати — щільнішими, перекриваючі один одного компоненти або заштриховані ділянки можуть закривати з'єднання, ускладнюючи отримання чітких зображень камерами. Щоб вирішити цю проблему, виробники розробляють багатокамерні системи, які роблять знімки з 2–4 кутів огляду, забезпечуючи контроль кожного з'єднання. Іншою проблемою є навчальні дані : Алгоритми ML/DT потребують великих, високоякісних наборів даних для ефективної роботи, але створення таких наборів даних є трудомістким процесом — розмітка 10 000 зображень дефектів може зайняти кілька тижнів. Зараз дослідники використовують генерацію синтетичних даних, коли комп'ютерні моделі створюють реалістичні зображення паяних з'єднань (включаючи рідкісні дефекти), щоб зменшити залежність від реальних даних.

У майбутньому кілька тенденцій визначатимуть розвиток машинного зору при контролі паяних з'єднань. Інтеграція ШІ та роботів дозволить виконувати негайне виправлення: якщо система машинного зору виявить відсутність паяного з'єднання, роботизований маніпулятор одразу нанесе додатковий припій, усуваючи необхідність ручного втручання та скорочуючи простої у виробництві на 20–30%. 3D машинне бачення стануть поширеними: на відміну від 2D-систем, які фіксують лише поверхневі деталі, 3D-системи використовують сканування структурованим світлом для створення тривимірних моделей з'єднань, що полегшує вимірювання об’єму припою та виявлення дефектів, таких як недостатня кількість припою. Інтеграція IoT дозволить віддалений моніторинг: виробники зможуть у реальному часі відстежувати дані перевірки з будь-якого місця за допомогою хмарних платформ, щоб виявляти проблеми (наприклад, втрата фокусу камерою) та надсилати сповіщення командам технічного обслуговування до зупинки виробництва.

Отже, машинне бачення революціонізувало перевірку паяних з'єднань, усунувши обмеження традиційних методів і врахувавши вимоги сучасного виробництва електроніки. Його здатність забезпечувати точність, узгодженість, швидкість та аналітичні дані зробила його основою контролю якості в різних галузях. Оскільки електроніка продовжує ставати меншою та складнішою, машинне бачення стане ще важливішим — сприятиме інноваціям, підвищенню надійності продуктів і допоможе виробникам залишатися конкурентоспроможними на глобальному ринку.