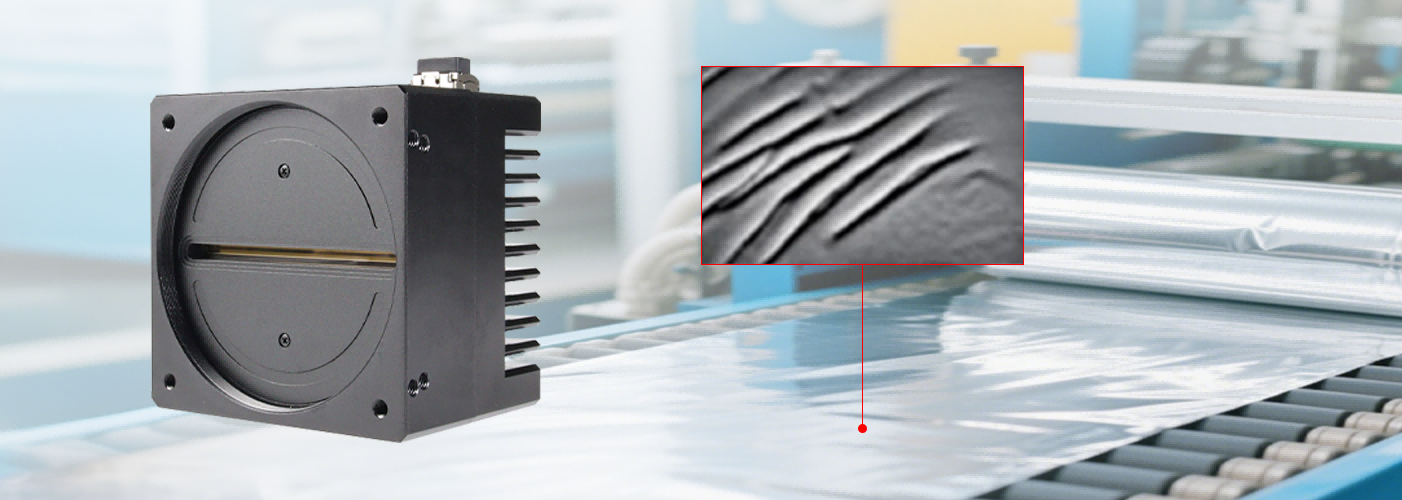

Принцип роботи лінійної скануючої камери

Основний принцип роботи лінійної скануючої камери полягає в тому: використання одного або кількох лінійних сенсорів зображення, у поєднанні з рівномірним рухом об'єкта, що фотографується (або самої камери), збирає дані зображення рядок за рядком, а потім об'єднує їх в ціле 2D-зображення.

Основні етапи роботи наступні:

Лінійне світлочутливе: Головною частиною є лінійний сенсор зображення (наприклад, CCD або CMOS), який може збирати лише одномірну піксельну інформацію уздовж напрямку "лінії" (горизонтального), а не двовимірну інформацію, як у площинно-скануючої камери.

Узгодження рівномірного руху: Необхідно забезпечити стабільний рівномірний рух між камерою та об'єктом, що фотографується (наприклад, об'єкт рухається на стрічковому конвеєрі, камера сканує вздовж напрямної рейки). Цей напрямок руху є вертикальним напрямком («рядок») зображення.

Послідовне зчитування та зшивання рядків: Сенсор почергово (рядок за рядком) зчитує одновимірні піксельні дані з фіксованою частотою (частота рядка), і кожен рядок даних відповідає новій позиції об'єкта після руху; внутрішня система камери або бекенд послідовно зшиває ці безперервні «лінійні зображення», у результаті формуючи повне двовимірне зображення.

Саме цей принцип визначає, що лінійні камери більше підходять для контролю швидкорухомих, довгих або великих об'єктів (таких як друковані матеріали, металеві плити, тканина тощо) і потребують зовнішніх механізмів руху для забезпечення якості зображення.

A сфери застосування лінійних камер

Основні сценарії застосування лінійних сканерів зосереджені на високоточному зображенні та інспектуванні швидкорухомих, великоплощинних та довгомірних об'єктів, і вони особливо придатні для сценаріїв, що вимагають безперервного динамічного збирання даних. Типові галузі наступні:

Галузь промислової інспекції: Це найбільш ключовий сценарій застосування лінійних сканерів. Вони використовуються для інспектування безперервно рухомих матеріалів на виробничих лініях, таких як металеві плити/рулони (інспекція поверхневих дефектів), скло/плівки (перевірка рівності та наявності домішок), друковані продукти (точність кольорового орієнтування та перевірка текстових дефектів) та електроди літій-іонних акумуляторів (інспекція рівномірності покриття).

Логістика та упаковка: Використовуються для вимірювання об’єму упаковки та ідентифікації штрих-кодів/QR-кодів на високошвидкісних сортувальних лініях або для перевірки цілісності зовнішнього вигляду постійно упакованих продуктів (наприклад, продуктів у пакетах чи картонних коробках).

Друкарська та текстильна галузі: У машинах для друку на web-матеріалах та виробничих лініях фарбування/друкування тканин вони здійснюють реальний контроль різниці кольорів друкованих візерунків та дефектів структури тканини (наприклад, обривів ниток та дірок) для забезпечення якості виробництва.

Галузь транспорту та безпеки: Вони використовуються для сканування контурів транспортних засобів на дорожніх платних пунктах (для отримання даних про модель і розмір транспортного засобу) або для перевірки залізничних колій (для виявлення прихованих небезпек, таких як тріщини та зношеність поверхні колії).

Медична та науково-дослідна галузь: Вони частково застосовуються в медичній візуалізації (наприклад, високоякісне сканування патологічних зрізів), спостереженні біологічних зразків або лінійному скануванні промислового комп'ютерного томографа — у сценаріях, що вимагають високої точності та роздільної здатності.