Wskazówki dotyczące doboru kamery wizji maszynowej dla inżynierów automatyki fabrycznej

Podstawowe kryteria wyboru kamery wizyjnej zapewniające niezawodność w zastosowaniach przemysłowych

Dlaczego kamery konsumenckie zawodzą w środowiskach produkcyjnych

Kamery typu konsumenckiego systematycznie słabo działają w warunkach przemysłowych z powodu trzech krytycznych podatności:

- Wrażliwość na wibracje : Maszyny produkcyjne generują drgania od 5 do 10 razy większe niż środowiska konsumenckie, co powoduje nieprawidłowe ustawienie obiektywu i dryf ostrości

- Ograniczenia temperatury : Praca powyżej 40°C przyspiesza degradację czujnika — testy przemysłowe wykazują 78% wskaźnik awarii przy 60°C

- Podatność na zakłócenia elektromagnetyczne (EMI) : Niekryte komponenty generują o 42% więcej artefaktów obrazu w pobliżu silników w porównaniu do specjalistycznych kamer przemysłowych

Te słabości bezpośrednio przyczyniają się do średnich kosztów nieplanowanego przestoju w produkcji na poziomie 740 tys. dolarów (Ponemon Institute, 2023), co podkreśla, dlaczego jedynie kamery przemysłowe do wizji maszynowej zaprojektowane specjalnie dla danego zastosowania zapewniają niezawodność niezbędną w krytycznych zautomatyzowanych procesach.

Główne standardy: EMVA 1288 dotyczące walidacji wydajności oraz ISO/IEC 15444-1 dotyczące integralności danych obrazu

Kamery wizyjne stosowane w środowiskach przemysłowych opierają się na określonych podstawowych standardach, które zapewniają stałą wydajność i dokładny odbiór danych. Weźmy na przykład standard EMVA 1288. Ten system pozwala inżynierom mierzyć istotne cechy czujników, takie jak ich zdolność do przechwytywania światła (sprawność kwantowa), poziom szumów tła w warunkach braku światła (szum ciemny czasowy) oraz różnice w odpowiedzi w różnych częściach czujnika (nieregularność odpowiedzi na światło). Te pomiary pozwalają porównywać różne modele kamer od różnych producentów bezpośrednio, bez uprzedzeń względem żadnej konkretnej marki. Innym kluczowym standardem jest ISO/IEC 15444-1, znany również jako JPEG 2000. Gwarantuje on kompresję obrazów bez utraty jakości, co ma duże znaczenie przy przesyłaniu zdjęć z dużą prędkością przez systemy automatyzacji fabrycznej. Zachowanie szczegółów każdego piksela jest krytyczne dla wykrywania drobnych wad produktów podczas automatycznych inspekcji. Połączenie tych standardów pomaga osiągnąć prawie doskonały współczynnik wykrywania rzędu 99,95%, wymagany na najwyżej wykształcanych liniach produkcyjnych w przemyśle motoryzacyjnym i fabrykach urządzeń medycznych, gdzie nawet najmniejsze niedoskonałości są niedopuszczalne.

Dopasowanie projektu kamery wizji maszynowej do ograniczeń fabrycznych

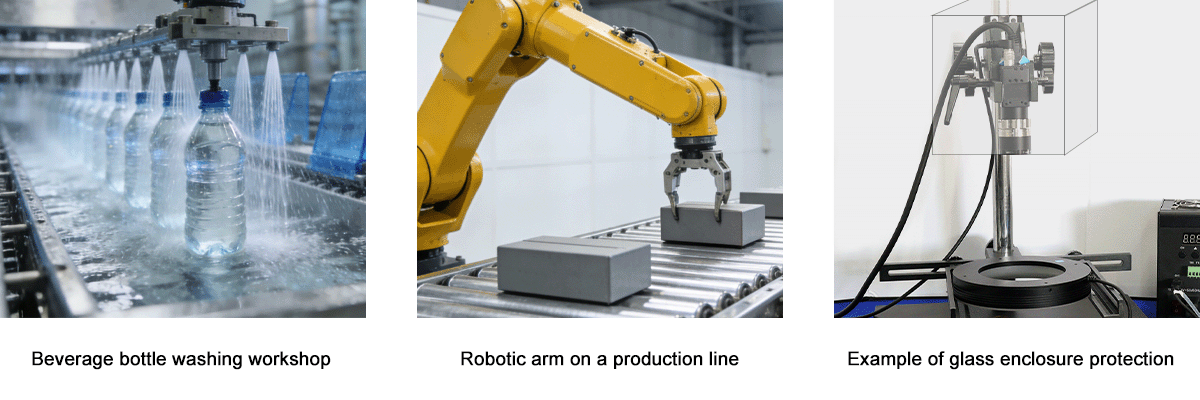

Wzmocnienie środowiskowe: IP67, M12 i uszczelnienie hermetyczne — kiedy każde z nich jest wymagane

Podłogi produkcyjne narażone są na surowe, specyficzne dla aplikacji warunki środowiskowe — wymagające precyzyjnego dopasowania poziomu ochrony do profilu zagrożeń operacyjnych:

- IP67 zapewnia pełną ochronę przed dostaniem się kurzu oraz wytrzymuje chwilowe zanurzenie (do 1 m przez 30 minut), co czyni go idealnym rozwiązaniem dla stacji mycia w przemyśle spożywczym i liniach pakujących pracujących w wilgotnych warunkach

- Złącza m12 , z gwintowanymi metalowymi obudowami i odpornymi mechanizmami blokującymi, zachowuje integralność sygnału przy długotrwałych drganiach mechanicznych — kluczowe dla kamer zamontowanych na szybkobieżnych przenośnikach lub ramionach robotów poruszających się z prędkością 1,5 m/s

- Hermetyczne szczelność , osiągnięte dzięki spawanym metalowym obudowom lub przejściom szkło-metal, blokuje agresywne gazy (np. HF w procesach trawienia) oraz cząstki submikronowe — obowiązkowe w czystych pokojach półprzewodników, gdzie zanieczyszczenia o wielkości 0,5 µm powodują kosztowne odchylenia procesowe

Wybór nieskompatybilnych rozwiązań ochronnych odpowiada za 23% przedwczesnych uszkodzeń kamer. Dostosuj rygorystyczność uszczelnienia do poziomu ryzyka: IP67 dla stref podatnych na zabrudzenia, M12 dla urządzeń mobilnych lub pracujących w warunkach wibracji oraz hermetyczne dla środowisk próżniowych, plazmowych lub ultra czystych.

Optymalizacja SWaP-C: Wielkość, Waga, Zużycie Energii i Koszt w Systemach Automatyzacji Embedded

Przyglądając się systemom wbudowanym i automatyzacji mobilnej, takiej jak AGV, roboty współpracujące, drony oraz węzły inspekcyjne montowane na krawędziach, ograniczenia SWaP-C (rozmiar, masa, pobór mocy i koszt) rzeczywiście decydują o tym, czy dany element można pomyślnie zintegrować oraz jaki będzie jego koszt w dłuższej perspektywie czasu. Projekty, których masa nie przekracza 50 gramów, pomagają uniknąć problemów z równowagą ramion roboczych, które charakteryzują się szybkim przyspieszeniem. Wersje energooszczędne, pobierające mniej niż 3 waty, rzeczywiście wydłużają żywotność baterii pojazdów autonomicznych o około 18% na jeden cykl ładowania. Gdy czujniki i procesory są połączone w jednym module, ogółem potrzeba mniej komponentów, co obniża koszty materiałowe o około 30%, bez szkody dla wydajności. Przesadzenie w zakresie któregokolwiek aspektu SWaP-C zwykle dramatycznie podnosi koszty. Na przykład zastosowanie zaawansowanej kamery 12 megapikselowej tam, gdzie prosta wersja 2 MP wystarczyłaby, powoduje roczne dodatkowe wydatki w wysokości od 15 do 40 procent z powodu zwiększonego zapotrzebowania na chłodzenie, stabilizację mocy i przetwarzanie danych. Podsumowując: przy podejmowaniu decyzji należy najpierw myśleć o fizyce. Drony, które muszą poruszać się szybko, często poświęcają jakość obrazu na rzecz lepszej zwrotności, natomiast stacjonarne systemy inspekcyjne koncentrują się na uzyskiwaniu możliwie najbardziej szczegółowych obrazów w granicach ich możliwości odprowadzania ciepła i dostępnych prędkości przesyłania danych.

Kluczowe specyfikacje kamer wizji maszynowej i ich wpływ na rzeczywiste zastosowania

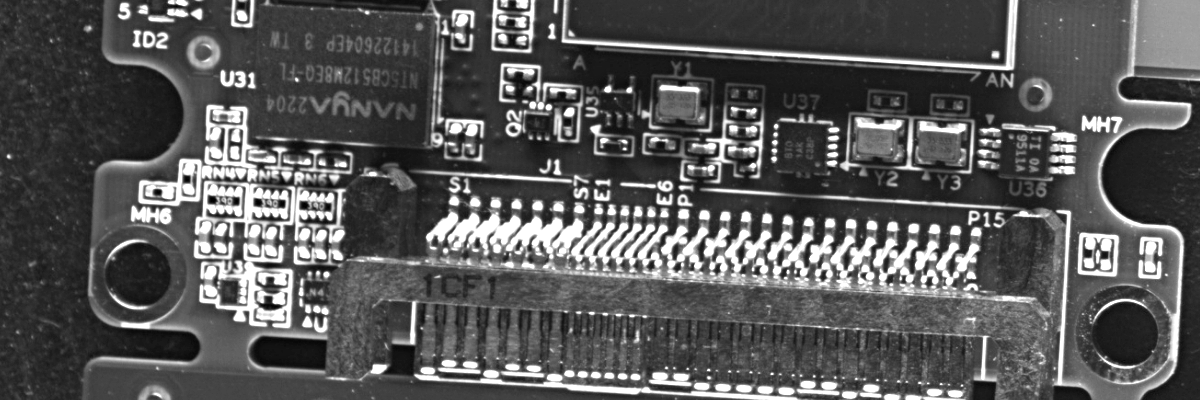

Kompromisy między rozdzielczością a szybkością odświeżania w wysokoprędkostnej kontroli (np. analiza złączy lutowniczych PCB)

Równowaga między rozdzielczością a szybkością odświeżania nie zależy wyłącznie od tego, jak dobrze to wygląda w specyfikacjach — faktycznie jest ona określana przez sposób odczytu danych z czujników oraz dostępną przepustowość systemu. Przy badaniu złącz lutowniczych na płytce drukowanej (PCB), wykrycie drobnych wad poniżej 50 mikronów, takich jak zimne luty lub mostki lutownicze, wymaga wystarczającej ilości szczegółów na każdym obrazie. Czujnik 5 megapikseli pracujący z prędkością około 60 klatek na sekundę najlepiej sprawdza się w większości sytuacji, rejestrując niezbędne szczegóły bez nadmiernego spowalniania linii produkcyjnych. Kamery o niższej rozdzielczości, ale wyższej szybkości odświeżania (np. 1–2 megapiksele przy 150–200 fps) świetnie nadają się do śledzenia ruchu, jednak po prostu nie mają wystarczającej liczby pikseli, aby dokładnie mierzyć małe cechy. Z drugiej strony, czujniki o bardzo wysokiej rozdzielczości powyżej 12 megapikseli zazwyczaj mają problemy z szybkością działania, chyba że są podłączone za pomocą zaawansowanych interfejsów, takich jak CoaXPress 2.0 lub łącza 10 Gigabit Ethernet. Błędne ustawienie któregoś z parametrów szybko prowadzi do problemów. Pominięte wady oznaczają problemy z jakością w dalszym etapie produkcji, natomiast niepotrzebne postoje marnują czas i pieniądze. Branża wie, że co roku skutkuje to kosztami rzędu siedmiuset czterdziestu tysięcy dolarów rocznie z powodu nieplanowanych przestojów w zakładach produkcyjnych na całym świecie.

|

Rodzaj aparatu |

Rozdzielczość |

Częstotliwość klatek |

Najlepszy dla |

|

Orientowane na szczegóły |

5 MP+ |

30–60 fps |

Wykrywanie mikropęknięć, analiza złączy lutowanych |

|

Orientowane na szybkość |

1–2 MP |

150–200 fps |

Śledzenie ruchu w czasie rzeczywistym, liczenie obiektów |

Zakres dynamiki, pojemność pełnej studni i sprawność kwantowa: co naprawdę decyduje o odporności w warunkach słabego oświetlenia

Gdy chodzi o dobre działanie w warunkach słabego oświetlenia, istnieją trzy najważniejsze cechy czujnika, które naprawdę mają znaczenie, a nie takie rzeczy jak ustawienia ISO czy zaawansowane poprawki programowe. Zacznijmy od zakresu dynamicznego, inaczej DR. To po prostu miara różnicy między nasyceniem czujnika a jego podstawowym poziomem szumu, zwykle wyrażona w decybelach. Dobry zakres dynamiczny oznacza, że aparat może jednocześnie rejestrować szczegóły zarówno w bardzo ciemnych, jak i bardzo jasnych częściach sceny. Wyobraź sobie sytuacje, w których intensywne odblaski występują obok głębokich cieni, na przykład w pobliżu połyskujących powierzchni metalowych w środowiskach produkcyjnych. Kolejnym parametrem jest sprawność kwantowa, która wskazuje, jaki procent padającego światła zostaje faktycznie przekształcony w użyteczne sygnały elektroniczne. Im wyższa ta wartość powyżej około 65%, tym lepsza jakość obrazu w ciemniejszych warunkach, ponieważ sygnał wyraźniej wyróżnia się na tle szumów tła. Pojemność pełnego dołka (full well capacity) określa, ile ładunku elektrycznego każdy piksel może pomieścić przed przesterowaniem. Czujniki o pojemności przekraczającej 15 000 elektronów znacznie lepiej radzą sobie z jasnymi obszarami, bez utraty szczegółów czy powstawania niechcianych artefaktów. Połączenie wszystkich tych czynników ma ogromne znaczenie. Aparaty wyposażone w zakres dynamiczny powyżej 120 dB, sprawność kwantową lepszą niż 65% oraz pojemność pełnego dołka przekraczającą 15 000 elektronów mogą zmniejszyć współczynnik błędów o około 30% podczas kontroli w magazynie przy słabym oświetleniu. Dodatkowo zakładom nie trzeba inwestować tak mocno w kosztowną infrastrukturę oświetleniową, wymagającą ciągłej konserwacji.

Global vs. Rolling Shutter: wyjaśnienie artefaktów ruchu w zautomatyzowanych liniach produkcyjnych

Rodzaj zatrzasku ma ogromne znaczenie podczas rejestrowania dokładnych kształtów w aplikacjach, w których ruch odgrywa kluczową rolę. Zatrzaski globalne działają poprzez jednoczesne naświetlenie każdego piksela, co w praktyce całkowicie zatrzymuje ruch bez jakichkolwiek zniekształceń. Ma to duże znaczenie np. przy pomiarze kół zębatych na elementach samochodowych przesuwających się z prędkością 30 metrów na sekundę lub sprawdzaniu, jak tabletki obracają się w opakowaniach. Zatrzaski typu rolling opowiadają zupełnie inną historię. Skanują wiersze obrazu po kolei, powodując tzw. rozwarstwienie czasowe. Co się wtedy dzieje? Krawędzie są zniekształcone, kształty dziwnie się wyginają (myśl o prześladowczym efekcie żelka), a oświetlenie wygląda nierównomiernie na poruszających się obiektach. Spróbuj wykonać zdjęcie wirującego ramienia robota czy taśmy transportowej poruszającej się tam i z powrotem za pomocą zatrzasku typu rolling, a pomiary mogą być obarczone błędem przekraczającym 2% – wystarczającym, by całkowicie zepsuć kontrolę jakości. Oczywiście zatrzaski typu rolling pozwalają zaoszczędzić pieniądze i energię w przypadku rzeczy, które nieco się poruszają, ale gdy podczas inspekcji liczą się ułamki milimetra, nie ma żadnej alternatywy dla zatrzasków globalnych. Gwarantują one spójność kontroli jakości i zapobiegają kosztownym pomyłkom wynikającym z błędnych odczytów.

Gotowy, aby wybrać odpowiednią kamerę wizji maszynowej?

Sukces automatyzacji fabryki zależy od dopasowania projektu, specyfikacji i standardów kamery do Twoich unikalnych wymagań — od warunków środowiskowych po prędkość inspekcji. Unikając kamer konsumenckich, weryfikując je zgodnie ze standardami EMVA 1288/ISO oraz poprawnie dobierając kluczowe parametry, uzyskasz niezawodną i spójną wydajność.

Aby otrzymać spersonalizowaną pomoc lub przetestować dostosowane rozwiązanie (obsługiwane przez dostawę próbek w ciągu 3–7 dni oraz globalną pomoc techniczną), współpracuj z zaufanym dostawcą mającym doświadczenie w automatyce przemysłowej. 15-letnie doświadczenie HIFLY oraz jego niestandardowe rozwiązania zapewniają, że Twoja kamera będzie pracowała tak samo ciężko jak Twoja fabryka.