Kamera wizji maszynowej a kamera przemysłowa: kluczowe różnice wyjaśnione

Co definiuje kamerę wizyjną?

Kluczowe wymagania techniczne: globalna migawka, precyzja wyzwalacza i integracja sterowana przez SDK

Kamery przemysłowej wizji maszynowej są nie tylko budowane, by służyć długo, ale muszą zapewniać spójne wyniki za każdym razem. Co wyróżnia te kamery? Używają one tzw. technologii globalnego migawka, która przechwytuje wszystkie dane obrazu jednocześnie, eliminując rozmycie ruchu nawet przy prędkościach przekraczających 5 metrów na sekundę. Kolejną ważną cechą jest wyzwalanie sprzętowe działające z dokładnością do mikrosekundy, które zapewnia idealne zsynchronizowanie z ruchami robota lub taśmociągu. Dzięki integracji SDK zgodnej ze standardami GenICam, kamery te współpracują prawie ze wszystkimi systemami PLC i pakietami oprogramowania do wizji. Efekt? Firmy mogą uruchomić swoje systemy kontroli jakości znacznie szybciej, bez konieczności tworzenia niestandardowych sterowników od podstaw, oszczędzając według raportów branżowych około dwóch trzecich czasu wdrożenia.

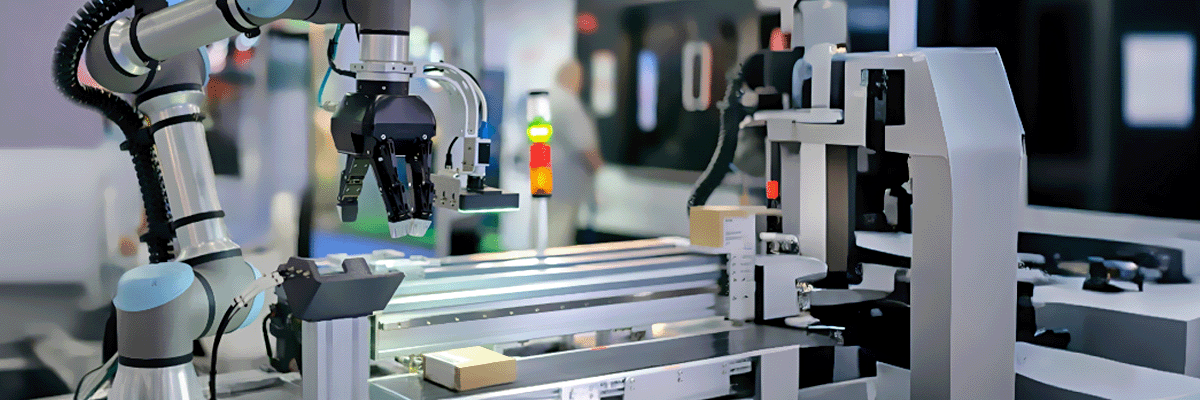

Zastosowania główne: Automatyczna Inspekcja Optyczna, Wspomaganie Robotów oraz Metrologia na Poziomie Subpikselowym

Specyfikacje techniczne tych systemów otwierają drzwi do trzech bardzo ważnych zastosowań w produkcji. Gdy mowa o automatycznej inspekcji optycznej (AOI), wysokorozdzielcze czujniki z globalnym migawką potrafią wykrywać drobne wady na płytach drukowanych, osiągając prawie perfekcyjny poziom wykrywania rzędu 99,9%. Co do wspomagania robotów, rzeczywiste pozycjonowanie 3D w czasie rzeczywistym pozwala maszynom umieszczać komponenty z niezwykle wysoką powtarzalnością, z dokładnością około ±0,05 mm podczas operacji pobierania i umieszczania. Kolejnym obszarem jest metrologia subpikselowa, która przy użyciu skalibrowanych czujników i zaawansowanych obliczeń matematycznych pozwala dostrzegać detale jeszcze mniejsze niż wielkość pojedynczego piksela. To szczególnie ważne przy centrowaniu płytek półprzewodnikowych, gdzie producenci wymagają tolerancji poniżej jednego mikrometra. Co umożliwia wszystkie te osiągnięcia? Te systemy kamerowe traktują wizję jako poważny proces pomiarowy, a nie tylko proste robienie zdjęć, co tłumaczy ich nadzwyczajne rezultaty w różnych środowiskach przemysłowych.

Co kwalifikuje się jako kamera przemysłowa?

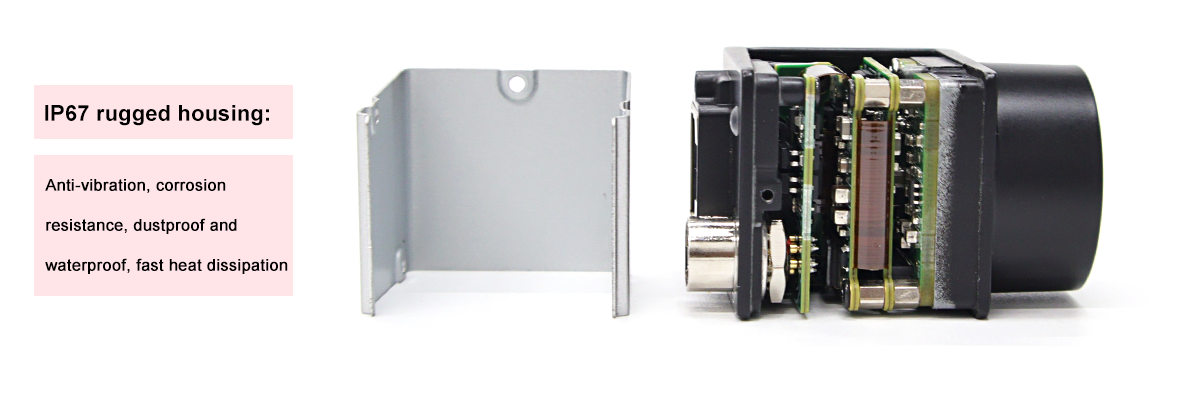

Priorytety projektowe: solidna obudowa, rozszerzony zakres temperatur i uszczelnienie środowiskowe IP67+

Gdy chodzi o kamery przemysłowe, producenci zazwyczaj skupiają się bardziej na zapewnieniu niezawodnej pracy niż na uzyskaniu idealnych obrazów. Te kamery zazwyczaj posiadają wytrzymałe obudowy wykonane z metalu lub wzmocnionego plastiku, które wytrzymują intensywne użytkowanie, ciągłe wibracje, a nawet agresywne chemikalia, nie ulegając uszkodzeniu. Większość modeli działa w szerokim zakresie temperatur – od minus 20 stopni Celsjusza do 70 stopni, a ponadto zazwyczaj spełnia normy IP67 lub wyższe pod względem odporności na pył i wnikanie wody. Dzięki temu nadają się do pracy w takich środowiskach jak zakłady przetwórstwa spożywczego, gdzie odbywa się regularne czyszczenie, magazyny chłodnicze czy wszelkie miejsca na zewnątrz wymagające monitoringu. Cechy konstrukcyjne, takie jak systemy chłodzenia pasywnego, proste złącza typu M12 oraz uproszczona firma, pomagają tym kamerom dłużej pozostawać w działaniu. Jednak za tę niezawodność zawsze trzeba coś poświęcić – zaawansowane opcje wyzwalania, szybka transmisja danych czy precyzyjne dostosowania czujników często odchodzą na dalszy plan, gdy priorytetem jest trwałość.

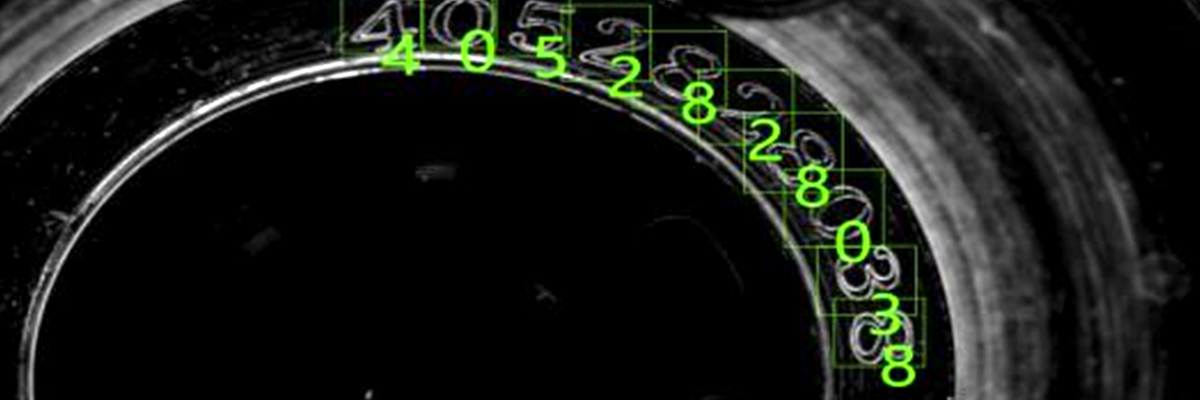

Typowe zastosowania: ciągłe monitorowanie procesów, podstawowe rozpoznawanie znaków optycznych (OCR) oraz nadzór w trudnych warunkach środowiskowych

Te kamery naprawdę się wyróżniają w sytuacjach, w których ciągłość monitorowania jest ważniejsza niż uzyskanie idealnej jakości obrazu. Chodzi o takie zastosowania jak kontrola poziomu cieczy w zbiornikach przez cały dzień, sprawdzanie, czy taśmy transportowe nadal prawidłowo działają, czy też zwykła kontrola, czy maszyny nie ulegają awarii. Radzą sobie również z podstawowymi zadaniami OCR, takimi jak odczytywanie numerów seryjnych czy sortowanie paczek. Nie możemy zapominać również o trudnych miejscach, w których zwykłe kamery nie przetrwałyby nawet minuty, na przykład głęboko w kopalniach czy w pobliżu substancji chemicznie żrących w zakładach oczyszczania ścieków. Zgodnie z raportem branżowym z 2023 roku, większość menedżerów zakładów przywiązuje większą wagę do odporności środowiskowej niż do jakości obrazu w tych zastosowaniach. Coś w tym jest, bo jaki jest sens z przejrzystego obrazu, jeśli kamera przestaje działać po tygodniu pracy w trudnych warunkach? W rzeczywistych zastosowaniach niezawodność działania jest ważniejsza niż imponujące dane techniczne.

Kluczowe różnice funkcjonalne: Automatyzacja, wydajność i integracja

Kontrola i Synchronizacja w Czasie Rzeczywistym: Wyzwalanie Sprzętowe, Przechwytywanie Klatek i Deterministyczne Opóźnienie

To właśnie deterministyczne czasowanie czyni kamery wizyjne tak niezbędnymi dla systemów automatyzacji z zamkniętą pętlą. Kamery te wykorzystują triggery sprzętowe, aby zsynchronizować ekspozycję z zewnętrznymi sygnałami, takimi jak impulsy enkodera czy wyjścia PLC, z dokładnością do ułamków mikrosekundy. W połączeniu z przechwytaczami obrazu nagle mamy do czynienia z czasem przesyłu obrazu poniżej milisekundy – konsekwentnie. A co z kamerami uruchamianymi przez oprogramowanie? One utykają, czekając na system operacyjny, który zaplanuje zadania, powodując te irytujące opóźnienia rzędu 10–50 ms, które wszyscy znienawidzili (o tym informował Vision Systems Design w 2023 roku). Wyobraź sobie taśmę transportową pracującą z prędkością 1 metra na sekundę. Opóźnienie o pięć milisekund to pięć całych milimetrów różnicy – wystarczy, by zaburzyć nawet najdelikatniejszą pracę montażową. Dlatego poważne instalacje wizyjne od samego początku polegają na dedykowanych potokach przetwarzania obrazu i systemach operacyjnych czasu rzeczywistego. Gdy liczy się precyzja, nie ma miejsca na domysły.

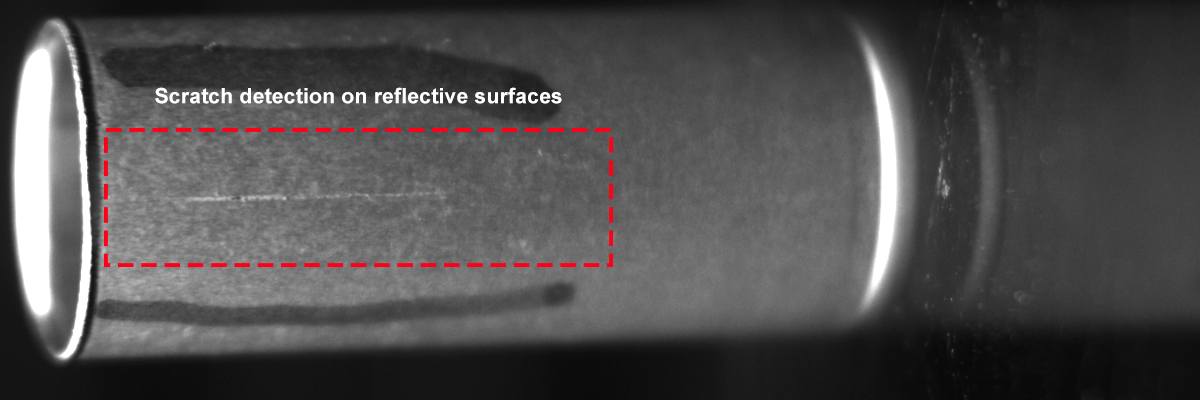

Rejestracja wydajności: zakres dynamiki, SNR i spójność na poziomie pikseli do pomiaru

Uzyskanie dokładnych pomiarów wymaga systemów wizyjnych zaprojektowanych specjalnie do precyzyjnych pomiarów, a nie tylko szacowania. Nowoczesne kamery wizji maszynowej oferują zakres dynamiki powyżej 120 dB, co oznacza, że potrafią jednocześnie rejestrować subtelne szczegóły w ciemnych obszarach matowej czarnej gumy i przechwytywać jasne odbicia od powierzchni chromowanych. Te kamery charakteryzują się typowym stosunkiem sygnału do szumu w zakresie od 40 do 50 dB, dzięki czemu zachowują dobry kontrast i ostre krawędzie podczas inspekcji w warunkach słabej oświetlenia. To osiągnięcie przewyższa standardowe kamery przemysłowe, których wartość zwykle spada poniżej 35 dB, gdzie szumy tła zaczynają zaburzać pomiary wymiarowe. Kalibracja fabryczna zapewnia, że te czujniki utrzymują się w granicach około 0,05% różnicy na wszystkich pikselach, co jest kluczowe dla ultra-dokładnych pomiarów subpikselowych. Badania systemów automatycznej inspekcji optycznej wykazują, że jedynie 2% niespójności w odpowiedzi czujników prowadzi do fałszywych odrzuceń, które rocznie kosztują około 740 000 dolarów, według badań instytutu Ponemon z 2023 roku. Dlatego sprzęt rzeczywiście przeznaczony do pomiarów wyróżnia się na tle zwykłych kamer przemysłowych, jeśli chodzi o uzyskiwanie spójnych wyników.

Dlaczego występuje zamieszanie dotyczące terminologii – i jak wybrać poprawnie

Istnieje wiele nakładania się na siebie oznaczeń w zakresie wizji maszynowej i kamer przemysłowych, ponieważ oba typy są zazwyczaj budowane solidnie. Producenci często wspominają o takich rzeczach, jak ochrona IP67 czy praca w skrajnych temperaturach. Jednak spojrzenie poza te podobieństwa ujawnia to, co naprawdę ma znaczenie. Kamery przemysłowe są zasadniczo zaprojektowane tak, aby przetrwać trudne warunki, podczas gdy modele do wizji maszynowej koncentrują się na uzyskiwaniu precyzyjnych pomiarów dla procesów automatycznych. Problem pojawia się, gdy firmy próbują wykorzystywać sprzęt przemysłowy do zadań wymagających dokładności mierzonej ułamkami piksela lub zsynchronizowanego czasowania w milionowych częściach sekundy. Te wymagania po prostu nie są wpisane w projektową ideę kamer przemysłowych.

Aby wybrać poprawnie:

- Kieruj się wymaganiami aplikacji : Wybierz aparat widzenia maszynowego jeśli Twój przypadek użycia wymaga migawki globalnej, wyzwalania sprzętowego poniżej 1 µs lub integracji zgodnej z GenICam SDK — do AOI, kierowania robotami lub metrologii. To nie są opcjonalne funkcje — to podstawy.

- Oceń potrzeby środowiskowe : Wybierz kamery przemysłowe tylko do ciągłego monitorowania, podstawowego rozpoznawania znaków OCR lub do nadzoru w trudnych warunkach — tam, gdzie odporność na wstrząsy, możliwość mycia lub nieprzerwana praca przez 24/7 są ważniejsze niż precyzja obrazu.

- Oceń złożoność integracji : Systemy wizyjne wymagają certyfikowanych sterowników, kompatybilności z przechwytnikami ramek oraz deterministycznej komunikacji z PLC lub oprogramowaniem wizyjnym. Przemysłowe kamery działają zazwyczaj jako autonomiczne źródła obrazu.

- Przeanalizuj progi wydajności : W przypadku inspekcji ilościowej nalegaj na zakres dynamiki ≥70 dB, SNR >40 dB oraz jednolitość pikseli <0,1%. Tych standardów rzadko spełniają modele przemysłowe oferowane do zadań wizyjnych.

Dopasuj kamerę do precyzji, szybkości i głębokości integracji Twojej automatyki — a nie tylko do klasy szczelności obudowy.

Gotowy, by dostosować aparat do swojego procesu pracy?

Prawidłowy aparat zamienia przemysłowe przetwarzanie obrazów z centrum kosztów w przewagę konkurencyjną — niezależnie od tego, czy automatyzujesz precyzyjne inspekcje, czy monitorujesz ekstremalne warunki środowiskowe. Skupiając się na kluczowych potrzebach (precyzja automatyzacji vs. trwałość i niezawodność), unikniesz typowych pułapek i osiągniesz spójne wyniki.

Aby uzyskać spersonalizowaną poradę lub przetestować dedykowane rozwiązanie (obsługiwane przez globalną pomoc techniczną i szybką dostawę próbek), skontaktuj się z zaufanym partnerem z dziedziny wizji maszynowej, który ma doświadczenie w obsłudze zróżnicowanych sektorów przemysłowych.