Революція якостного контролю за допомогою інтелектуальних окулярів машинного бачення

Обмеження традиційних методів контролю якості

Людська помилка при повторюваних перевіркових завданнях

Чоловічий помилковий фактор є власною обмеженістю традиційних методів контролю якості, особливо коли йдеться про повторні перевірочні завдання. З часом оператори-люди піддаються впливу втоми і збивань, що може призвести до пропусків і помилок під час перевірки продукції. Дослідження, проведене в галузі виробництва, показує, що чоловічі помилки можуть становити більше 60% дефектів забезпечення якості. Крім того, такі помилки можуть виникати через вплив стресу на роботі та великі навантаження, що ще більше зменшує точність і стабільність перевірок. Ця поширеність чоловічих помилок підкреслює необхідність більш надійних систем, таких як камери машинного бачення, які відомі своїми точними можливостями перевірки.

Неспівмірності, спричинені втомою у середовищах високої швидкодії

На високоскоростних виробничих лініях ризик втомлення оператора значно зростає, що призводить до флуктуацій якості перевірки. Дослідження показали, що втомлення може значно зменшити продуктивність — на 30% у швидкотемпових середовищах — що впливає на загальний процес забезпечення якості. Це призводить до непостійних результатів та більш високої ймовірності пропуску дефектів. Автоматизація пропонує переконливий розв'язок цієї проблеми, оскільки вона вилучає змінність, спричинену людською втомою. Системи машинного бачення можуть ефективно вирішувати ці проблеми, забезпечуючи постійну та точну продуктивність без людських обмежень. Це дозволяє підтримувати стабільний рівень точності протягом всього виробничого процесу, навіть у високоскоростних умовах.

Когнітивний схилення в процесах візуальної оцінки

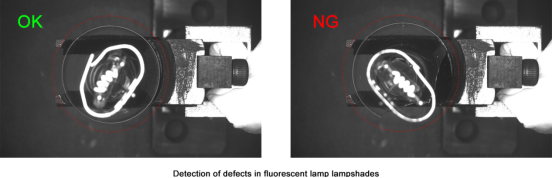

Когнітивні нахилності, притаманні процесам візуальної оцінки людиною, часто призводять до ігнорування дефектів, що заваджає оптимальному контролю якості. Дослідження, такі як вивчення шляхів руху погляду, показали, що дослідники-люди можуть більше зосереджуватися на очікуваних результатам, не замічаючи аномалій. Ці когнітивні нахилності призводять до незгідних оцінок та недостатньої якості продукту. Насупроти, впровадження технології машинного бачення може значно покращити процеси контролю якості, виключивши суб'єктивність у перевірках та забезпечивши більш об'єктивний підхід. Камера машинного бачення, оснащена високошвидкісними та високорозрізнювальними можливостями, може зменшити людську помилку та покращити ефективність процедур забезпечення якості, прямо вирішуючи обмеження традиційних методів. Цей технологічний перехід не лише збільшує точність перевірок, але й відповідає еволюційним потребам сучасних швидко-tempових виробничих середовищ.

Основні компоненти систем перевірки машинного бачення

Лінзи з високою точністю для виявлення дефектів у системах машинного бачення

Точні лінзи грають ключову роль у системах машинного бачення, фіксуючи дрібні деталі, які критичні для виявлення дефектів. Лінзи для машинного бачення, відомі своїми можливостями високорозрізнювальної імажинації, значно зменшують невизначеність при оцінках, дозволяючи інспекторам ідентифікувати дефекти з більшою легкістю та точністю. Статистика показує, що інвестиції у якісні лінзи можуть підвищити ступінь виявлення дефектів на більше 40%, що підкреслює важливість цього компонента у сучасних системах перевірки. Це покращення якості зображення не тільки поліпшує негайне виявлення, але також підвищує загальний рівень стандартів процесів контролю якості.

Інтеграція з високосповідальними камерами з частотою 1000 кадрів на секунду

Інтеграція високосьомих камер, які працюють з швидкістю 1000 кадрів за секунду, у системи машинного бачення є значним технологічним досягненням. Ці високосьомі камери відмінно показують себе при зйомці швидких виробничих циклів, де традиційні системи можуть не впоратися, дозволяючи виявляти дефекти протягом мілісекунд — темп, який радикально підвищує віддачу. Дослідження підтверджують ефективність цієї інтеграції, демонструючи, що вона значно збільшує швидкість перевірок якості та зменшує ризик того, що дефектна продукція потрапить до споживачів. Коли виробники намагаються покращити виробничу ефективність, ця високосьoma технологія стає незамінною.

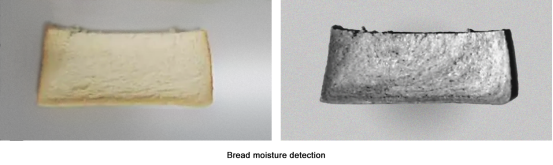

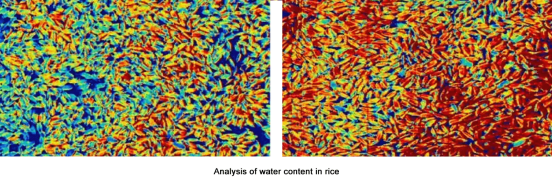

Технологія SWIR-камер для проникнення через матеріали

Камери SWIR вводять нову вимірність у перевірку матеріалів шляхом використання технології короткочастотного інфрачервоного випромінювання, перевершуючи можливості зображення видимим світлом. Це дозволяє більш глибоке проникнення у матеріал, виявляючи дефекти, які стандартне зображення може пропустити. Звіти підтверджують, що імовірне зображення суттєво покращує виявлення дефектів у непрозорих матеріалах. Виробники можуть значно скористатися впровадженням камер SWIR, оскільки вони надають можливість детально аналізувати різні матеріали, забезпечуючи вищий стандарт контролю якості та потенційно зменшуючи втрати та неефективність.

Архітектури обробки зображень, запроваджені штучним інтелектом

Архітектури обробки зображень, що базуються на штучному інтелекті, революціонують спосіб, як системи машинного бачення аналізують отримані зображення. Ці передові системи, оснащені штучним інтелектом, адаптується у часі, навчаючись на історичних даних для покращення точності виявлення. Ця здатність зменшує хибно позитивні результати при перевірках до 25%, як підтверджують дані. Алгоритми штучного інтелекту покращують точність виявлення, постійно вдосконалюючи свої критерії на основі даних, розширюючи межі традиційних методів перевірки та встановлюючи нові стандарти точності та ефективності в забезпеченні якості.

Експлуатаційні переваги у автоматизованому виробництві

Здатність виявляти дефекти на рівні мікросекунд

Автоматизовані системи виробництва перевернули дослідження виявлення дефектів, виявляючи недоліки лише протягом мікросекунд. Ця швидка здатність до виявлення значно підвищує ефективність виробництва та забезпечує вищі стандарти якості, мінімізуючи шанси на те, що браковані продукти потраплять до споживачів. Завдяки автоматизації, час перевірки покращується більш ніж на 70%, що дозволяє швидший пропуск та оптимізує всі процеси виробництва, зменшуючи обмеження, пов'язані з ручними перевірками.

робота 24/7 без втрати продуктивності

Сучасні системи машинного бачення дозволяють безперервну роботу без типових проявів втоми, які відчувають людські інспектори, забезпечуючи стабільну продуктивність навколо години. Ця здатність значно підвищує продуктивність шляхом уstanovky неперервних виробничих процесів, що може підвищити загальний вивоз до 50%. Безперервна робота означає менше перерв у виробничих ланцюгах, що призводить до максимальної використанності обладнання та мінімізації простою, що є важливим для підтримки високих рівнів ефективності та оперативного задовolenня ринкових вимог.

Превентивне обслуговування за допомогою передбачувального аналізу

Прогнозувальне обслуговування пропонує проактивний підхід шляхом використання аналітичних даних для прогнозування несправностей обладнання до їхнього виникнення. Цей метод значно зменшує простої та витрати на обслуговування, забезпечуючи виробників економією до 40% витрат на обслуговування. Прогнозуючи, коли може вийти з ладу обладнання, компанії краще можуть планувати діяльність з обслуговування, уникнувши непередбачених поломок і зупинок у виробництві. Ця передбачуваність не тільки забезпечує гладкі операції, але й продовжує термін служби машин, що перекладається у значні заощадження коштів та покращення операційної ефективності.

Промислові застосування та тенденції майбутнього розвитку

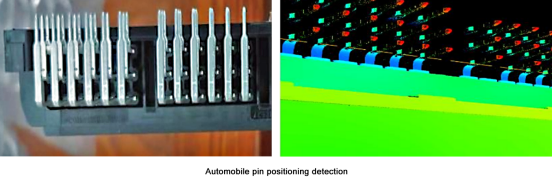

Перевірка автокомпонентів за допомогою 3D машинного бачення

системи 3D машинного бачення революціонують перевірку автотранспортних компонентів, відіграючи ключову роль у забезпеченні якості. Забезпечуючи детальними вимірами та повною верифікацією, ці системи перевершують можливості традиційних методів перевірки. Автомобільні виробники все частіше впроваджують технологію 3D машинного бачення завдяки її точності та надійності. Індустрійні звіти виділяють зростаючий тренд на інтеграцію цих систем у контроль якості в автомобільній промисловості для відповідності високим стандартам та покращення ефективності виробництва. Цей перехід до 3D систем відображає попит на високоскоростні камери та об'єктиви для машинного бачення, що гарантує автомобільним виробникам підтримку їх конкурентоспроможності на ринку.

Системи дотримання норм при перевірці фармацевтичних міток

У фармацевтичному секторі дотримання норм регулювання мітками є критичним, і системи машинного бачення покращують цей процес за допомогою автоматизації. Ці системи детально перевіряють точність та розміщення міток, значно зменшуючи людську помилку та забезпечуючи дотримання регуляцій. За статистичними даними, автоматизовані системи перевірки міток можуть зменшити помилки при наклеюванні міток більше ніж на 60%, що підкреслює їх ефективність. Інтеграція камер та об'єктивів машинного бачення забезпечує виконання мітками строгих вимог до дотримання норм, забезпечуючи безпеку пацієнтів та надійність продукту. Ця автоматизація відповідає тенденціям галузі, спрямованим на підвищення операційної ефективності за допомогою інноваційних технологій.

Гіперспектральне зображення для протоколів безпеки їжі

Гіперспектральна імажингова технологія все більше стає необхідною у протоколах безпеки їжі, надаючи можливість виявляти забруднення, які невидимі невозьми. За допомогою аналізу продуктів харчування у кількох спектральних зонах ця технологія забезпечує строге дотримання санітарних норм. Дослідження показують, що впровадження гіперспектрального імажингу може зменшити ризики забруднення на 80%, що підкреслює його ефективність у захисті здоров'я суспільства. Зростаюча використаність гіперспектрального імажингу, або технології камер SWIR, відкриває шляхи для більш ефективних мір безпеки їжі та відповідає вимогам промисловості щодо підвищених стандартів виявлення забруднень.

Інтеграція обчислень на краю мережі для прийняття рішень у режимі реального часу

Edge-обчислення революціонує виробничі процеси, дозволяючи безпосередній аналіз даних у джерелі, ефективно зменшуючи затримку для реалізації прийняття рішень у режимі реального часу. Ця інтеграція сприяє неперервному моніторингу та швидким коректировкам, значно підвищуючи операційну ефективність. Дослідження виявили, що edge-обчислення може покращити ефективність більше ніж на 25%, надаючи конкурентні переваги у динамічних виробничих середовищах. Гармонійне поєднання технології високосьоридних камер та edge-обчислення дає виробникам можливість приймати обґрунтовані рішення миттєво, стимулюючи розвиток систем машинного бачення та формуючи майбутні тенденції у автоматизованих виробничих процесах.